- 02 juni 2021

- Door Koen Faes, Sylvia Demeester, Wim De Waele, Christophe Cuigniez en Rafael Nunes

(on)gelijksoortige materialen ultrasoon lassen

Dit artikel behandelt de lasbaarheid van gelijksoortige en ongelijksoortige materialen met behulp van ultrasoon lassen (USW). De materiaalcombinaties die tijdens dit onderzoek zijn onderzocht, zijn koper-koper en aluminium-koper. Lasverbindingen van deze materiaalcombinaties vinden veel toepassingen in onder meer de elektronica-industrie. De invloed van de belangrijkste procesparameters op de laskwaliteit van ultrasone puntlassen werd geëvalueerd.

Inleiding

Het verbinden van ongelijksoortige metalen met traditionele lastechnieken brengt vele uitdagingen met zich mee, vanwege de verschillen in mechanische en fysische eigenschappen van de materialen. Solid-state lasprocessen, zoals USW, maken het mogelijk ongelijksoortige metalen zoals aluminium en koper te verbinden, zonder de materiaaleigenschappen van de componenten aan te tasten of brosse intermetallische fasen te vormen.

De groeiende belangstelling voor ultrasoon lassen van Al aan Cu voor elektronische toepassingen en elektrische auto's schept een behoefte aan kennis over dit proces en zijn parameters. Momenteel is er echter een schaarste aan gepubliceerde onderzoeksresultaten over dit onderwerp. Het doel van het huidige werk is om de impact van de belangrijkste lasparameters op de laskwaliteit van ultrasoon gelaste samples van Cu-Cu en Al-Cu te evalueren.

Ultrasoon puntlassen

Procesbeschrijving en lasparameters

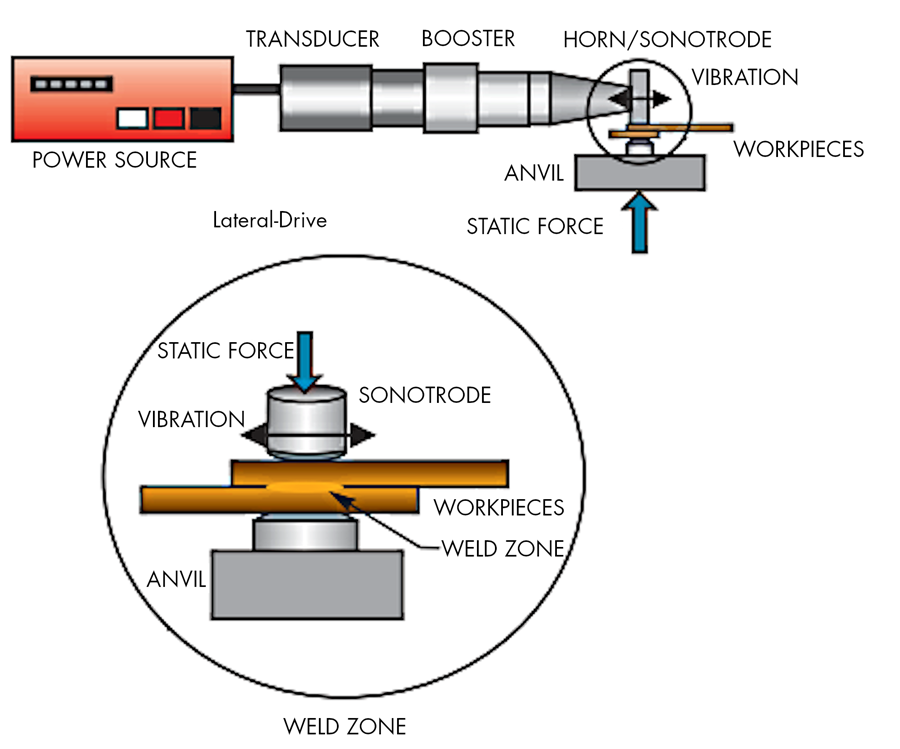

Ultrasoon lassen is een lasproces waarbij een verbinding tot stand gebracht wordt zonder dat daarbij de basismaterialen worden gesmolten door de plaatselijke toepassing van wrijvingsenergie met een hoge trilfrequentie (20-40 kHz), terwijl de werkstukken onder een statische kracht bij elkaar worden gehouden.

De ultrasone trillingen worden opgewekt door een transducer, waarna zij door een koppelsysteem en sonotrode in de werkstukken worden overgebracht. Een klemkracht wordt uitgeoefend door de sonotrode terwijl het aambeeld het werkstuk ondersteunt. De realisatie van de verbinding begint met wrijving in de contacten tussen de ruwheidspieken aan het oppervlak, gevolgd door afschuiving en vervorming, om te resulteren in een gelaste zone die ook wel laslens wordt genoemd (figuur 1).

Een metallurgische verbinding wordt gevormd zonder smelten van het basismateriaal, aangezien de temperaturen ruim onder de smelttemperatuur blijven.

Procesparameters

De kwaliteit van de verbindingen gerealiseerd met het ultrasone lasproces is sterk afhankelijk van de procesparameters. De belangrijkste parameters zijn de lastijd, de trillingsamplitude en de aandrukkracht. Ook de eigenschappen van de werkstukken spelen een belangrijke rol bij het lasverloop. Deze omvatten de oppervlaktevoorbereiding (ruwheid en zuiverheid), de hardheid en de afmetingen van de werkstukken.

Materialen, apparatuur en methodologie

De experimenten werden uitgevoerd met een Telsonic MPX Ultrasonics Linear Metal Welding Press, beschikbaar bij het Belgisch Instituut voor Lastechniek. Deze machine heeft een nominaal vermogen van 3,6 kW en gebruikt een frequentie van 20 kHz. De maximale trillingsamplitude is 66 µm. Er werden parallelle overlappende lassen vervaardigd van Cu-ETP koper en EN AW-1050 H14 aluminium plaatmateriaal met een dikte van 0,3 mm, 0,5 mm en 1 mm voor koper; en 1 mm voor aluminium. De lengte van de werkstukken bedroeg 30 mm en de breedte 9 mm. Metallografisch onderzoek, hardheidsmetingen, pel- en trekproeven van de lassen werden uitgevoerd om de laskwaliteit te beoordelen.

Koper-koper lassen

Invloed van de plaatdikte

Het doel van dit onderzoek was om de invloed van de belangrijkste procesparameters en de plaatdikte op de lasbaarheid van de werkstukken te evalueren.

De procesparameters hebben een invloed op de afschuifsterkte van de lassen. Deze waarde geeft een indicatie van de laskwaliteit; een kwalitatieve las bezwijkt in het basismateriaal voordat de laslens faalt. De lasmonsters bezweken allemaal in het koper basismateriaal, wat aangeeft dat de lassterkte voldoende is.

Voor de drie geteste plaatdiktes geldt dat een hoge hoeveelheid lasenergie resulteert in een lage lassterkte. Dit is waarschijnlijk het gevolg van een te hoge warmte-ontwikkeling in het contactoppervlak, waardoor de mechanische eigenschappen van de materialen wijzigen. Het is te verwachten dat er een optimale waarde van de lasenergie bestaat waarbij voor elke plaatdikte een maximale lassterkte wordt behaald. Deze waarde moet groot genoeg zijn om voldoende plastische vervorming te verkrijgen om een verbinding tot stand te brengen, maar ook niet te groot om te veel warmte-inbreng in de las te vermijden. Het is daarom belangrijk de waarden van de lasparameters zo af te stellen dat deze optimale lasenergie wordt bereikt.

Voor de drie geteste plaatdiktes geldt dat een hoge hoeveelheid lasenergie resulteert in een lage lassterkte

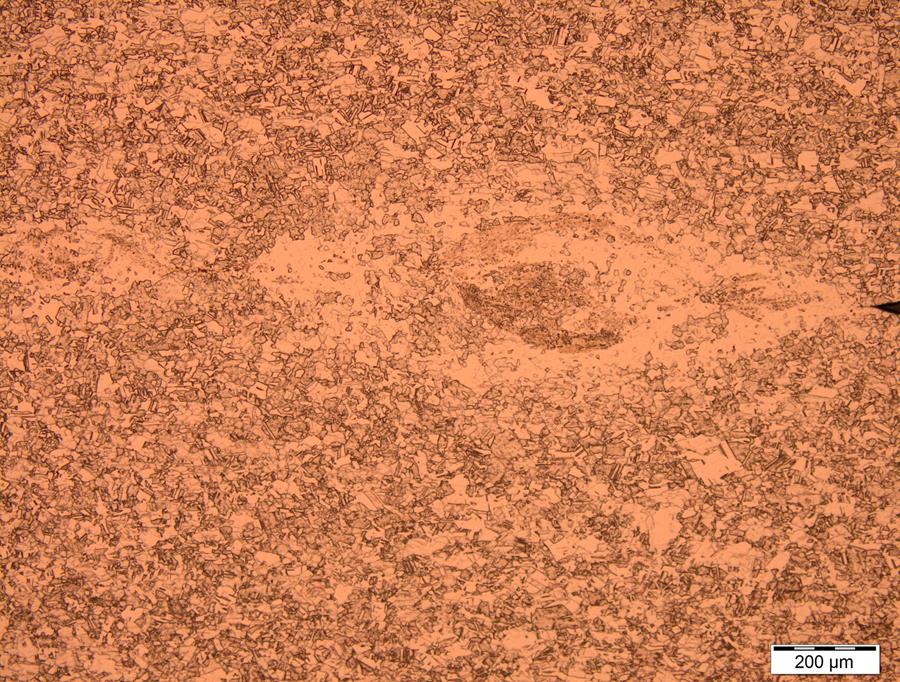

Lassen met lage parameterwaarden resulteert in donkere lijnen aan de lasinterface, die duiden op spleten tussen de gelaste platen. Gelaste eilandjes zijn duidelijk zichtbaar op de geëtste doorsnede van de lassen (figuur 2). Tussen de eilanden zijn zeer dunne lijntjes aanwezig (zie figuur 3). Om de aard van deze zones te evalueren, werd elektronenmicroscopie (SEM) uitgevoerd. Uit de SEM-beelden werd duidelijk dat de lijnen geen spleten zijn tussen de werkstukken. Er is wel degelijk een verbinding, zoals blijkt uit het SEM onderzoek. De waargenomen lijntjes zijn ets-effecten te wijten aan fase-veranderingen in het contactvlak.

In het algemeen zijn in de dwarsdoorsneden van de lassen zeer weinig lasfouten aanwezig. Sommige proefstukken vertonen kleine porositeiten in het grensvlak van de las, zoals te zien is in figuur 4.

Een verhoging van een van de lasparameters, corresponderend met een hogere lasenergie, resulteert in het algemeen in een grotere omvang van de gelaste zone. Te lange lastijden resulteren echter in een verdunning van de platen. Een hogere laskracht creëert geschikte condities voor de vorming en groei van de gelaste eilandjes. De indruk van de sonotrode tip wordt echter dieper.

Concluderend, om een kwalitatieve Cu-Cu-las te verkrijgen, moet de lasenergie worden geoptimaliseerd door die combinatie van lasparameters te kiezen die resulteert in een maximale lassterkte en gelast oppervlak.

Aluminium-koper lassen

Parameterstudie

Het doel van deze parameterstudie is het bepalen van het parametervenster van de lastijd, de kracht en de trillingsamplitude voor ongelijksoortige Al-Cu-lassen met een plaatdikte gelijk aan 1 mm. Bovendien werd de invloed van elke parameter op de laskwaliteit onderzocht.

Het parametervenster is opmerkelijk kleiner dan dit voor de Cu-Cu-lassen met dezelfde plaatdikte. De grenswaarden zijn lager voor elk van de lasparameters als gevolg van het optreden van adhesie tussen de aluminium platen en het aambeeld bij hoge parameterwaarden.

De lastijd en de interacties van de lastijd met de andere parameters hebben de grootste invloed op de lassterkte van de Al-Cu-lassen. De kracht heeft geen statistisch significant effect. Er is geen uniek verband tussen de lasparameters en de lassterkte. Dat betekent dat om een maximale sterkte te verkrijgen een optimalisatie van de combinatie van parameters nodig is.

Om een maximale lassterkte te bereiken, is het belangrijk verschillende lascondities te evalueren

Alle samples bezweken in het aluminium basismateriaal tijdens de trekproeven. De lassterkte is echter lager dan de sterkte van het basismateriaal, wat wijst op een afname van de mechanische eigenschappen van het materiaal tijdens de lascyclus. De sterkte van het materiaal is afgenomen door de warmte-inbreng tijdens de lascyclus.

In het algemeen leidt een hoge lasenergie tot een lagere sterkte van de las ten gevolge van vervormingen veroorzaakt door de warmte-inbreng. Om een maximale lassterkte te bereiken, is het belangrijk verschillende lascondities te evalueren en de optimale combinatie van parameters te bepalen.

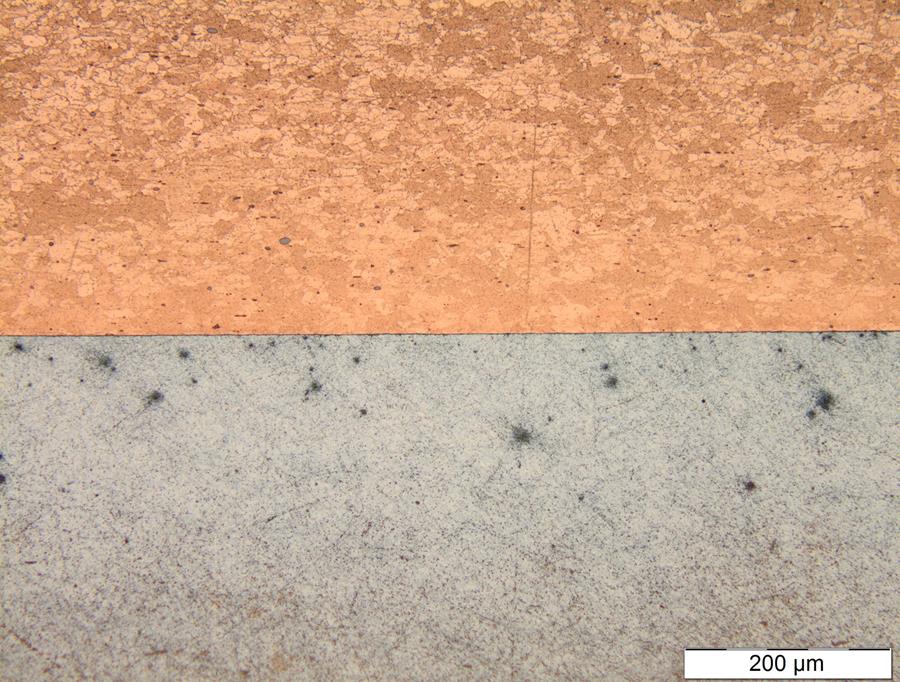

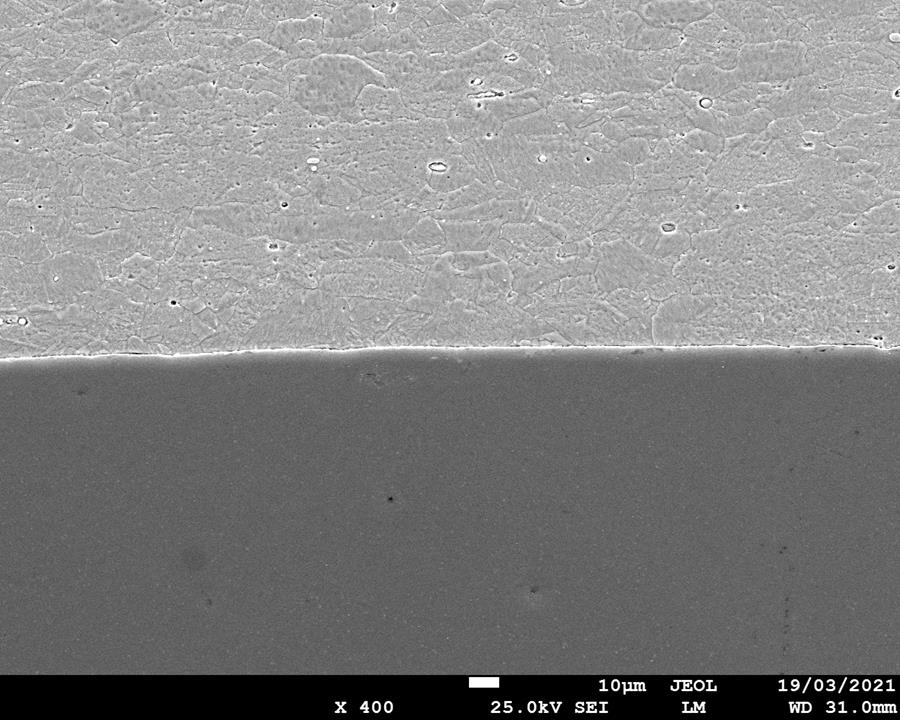

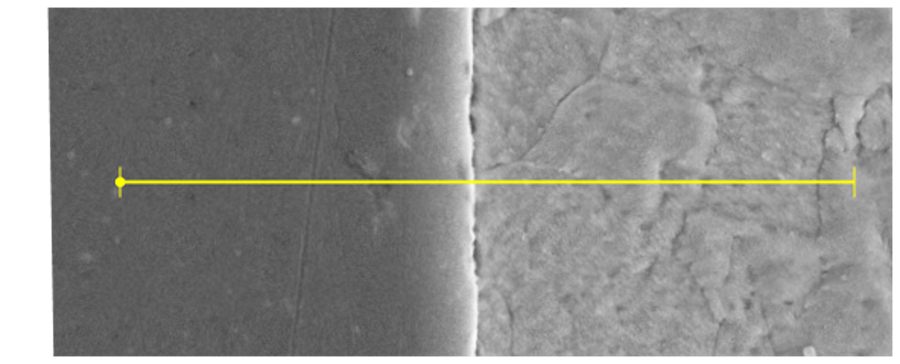

Microscopisch onderzoek toonde aan dat er geen vermenging tussen de metalen wordt waargenomen in de gelaste proefstukken. Bovendien zijn er geen gelaste eilandjes zichtbaar in het grensvlak van de las. Dat maakt het moeilijk om visueel te oordelen of er een metallurgische verbinding is tussen de metaalplaten of dat de platen gewoon tegen elkaar gedrukt zijn zonder dat er een verbinding is ontstaan (figuur 5). Een grondiger onderzoek van de lasinterface werd uitgevoerd met behulp van SEM. Figuur 6 vertoont geen tekenen van een opening tussen de platen, wat aangeeft dat er een verbinding tussen de metaalplaten tot stand is gebracht. Een heldere witte lijn is aanwezig in de lasinterface (figuur 7), wat wijst op een faseverandering van het materiaal. Een andere hypothese is dat zich een oxidelaag heeft gevormd in het grensvlak van de las. Het Welding Handbook stelt echter dat een eventuele oxidelaag tijdens het lasproces wordt afgebroken als gevolg van de kracht en de trillingen.

Om de aanwezigheid van zuurstof in de lasinterface te onderzoeken, wat een doorslaggevend antwoord geeft op de vraag of een oxidelaag aanwezig is, werd een lijnscan gemaakt met EDX (energy dispersive X-ray spectroscopy) (figuur 8). Deze scan toont de concentratie van Cu, Al en O in de lasdoorsnede (figuur 9). Uit de scan wordt duidelijk dat er geen oxidelaag werd gevormd op de plaatoppervlakken, aangezien er geen piek is in de zuurstofconcentratie. Bovendien is er een lichte overlapping in de Cu- en Al-concentraties, wat wijst op een kleine mate van vermenging tussen beide materialen en dus op de vorming van een metallurgische verbinding.

Een langere lastijd leidt tot een groter gelast oppervlak. Hoewel er geen lasfouten worden waargenomen, neemt de sterkte van de lassen af wanneer de lastijd een bepaalde grens overschrijdt.

Evenals bij Cu-Cu-lassen moet met vele factoren rekening worden gehouden bij het streven naar een optimale laskwaliteit van Al-Cu-lassen. Het is echter nog uitdagender om een dergelijke las te verkrijgen door het optreden van adhesie van het aluminium aan het gereedschap (sonotrode of aambeeld).

Conclusies

De invloed van de belangrijkste lasparameters op de laskwaliteit van Cu-Cu- en Al-Cu-verbindingen werd onderzocht aan de hand van een reeks experimenten.

Voor de Cu-Cu-lassen resulteerde een grotere plaatdikte in een breder parametervenster; het realiseren van een kwaliteitsvolle las is dus iets minder gevoelig aan de procesparameters. Het parametervenster werd kleiner voor Al-Cu-lassen, voornamelijk als gevolg van het optreden van adhesie tussen de aluminium plaat en het aambeeld.

De lasenergie, de afschuifsterkte van de overlap en de grootte van de gelaste zone hangen af van de combinatie van de waarden voor de lastijd, de kracht en de trillingsamplitude. Deze combinatie van parameters moet worden geoptimaliseerd om een las met maximale laskwaliteit te verkrijgen.