WELKE TECHNIEK KIES JE VOOR JE BUITENDRAAD?

De verschillende mogelijkheden op een rijtje

In dit artikel zullen we precies doen wat de subtitel zegt: we gaan na wat de courantste technieken zijn om een buitendraad te snijden en we zetten de voor- en nadelen ervan netjes op een rijtje. Met één keer een uitstapje naar het tappen, ook al begeven we ons in dat geval op het domein van de binnendraad. Tot slot geven we ook een aantal definities en tips om tot een beter resultaat te komen.

Overzicht van types

Schroefdraden komen in heel veel toepassingen uit het dagelijkse leven voor. Naargelang de sector waarin ze worden gebruikt, bestaan er verschillende types: metrische schroefdraad, UN-schroefdraad, gasdraad, Withworth-schroefdraad, trapeziumschroefdraad, zaagtandschroefdraad, vierkante schroefdraad ... (zie tabel).

Elk type bestaat uit een aantal geometrische parameters. De hoofdparameters zijn de tophoek, spoed en flankendiameter. Daarnaast heb je nog de topafronding of topafplatting, de kernafronding of kernafplatting, de kerndiameter, het profiel van de schroefdraad, de draaddiepte en -lengte ... (zie kaderstuk).

Die parameters zijn belangrijk, omdat de diverse types schroefdraad stuk voor stuk genormeerd zijn volgens tolerantieklassen, waaraan de geometrische afmetingen moeten voldoen om als goed functionerende schroefdraad te kunnen dienen op een passend tegenstuk. Net omwille van de uitwisselbaarheid mag niet van de norm worden afgeweken, of hoogstens een klein beetje als de schroefdraden niet te zwaar worden belast. Het gaat dan vaak om minieme afwijkingen bij de top- en kernafplatting, of de radius.

Schroefdraadsnijden is een bekende draadsnijmethode die zowel relatief gemakkelijk als productief is, en het grootste aantal schroefdraadprofielen beslaat

Bewerkingsmethoden

Net zoals er talrijke schroefdraadtypes bestaan, heb je ook verschillende manieren om schroefdraad te maken. In dit artikel gaan we zeker niet op alle bewerkingsmethoden in. Het persen van schroefraad, bijvoorbeeld op PET-flessen, laten we buiten beschouwing. Evenmin behandelen we het draadrollen. Op een enkele uitzondering na, zullen we ook niet ingaan op het tappen, omdat de focus ligt op het aanbrengen van een schroefdraad op een as. Met andere woorden: buitendraad.

Dan blijven er grosso modo nog vier technieken over: het gebruik van snijmoeren of snijkussens, draadwervelen, schroefdraaddraaien en draadfrezen. De twee laatste behoeven geen introductie meer; snijmoeren en al zeker het draadwervelen klinken misschien iets minder bekend in de oren. Daarom stellen we nu even alleen die twee technieken voor. In een volgende paragraaf zullen we dan stilstaan bij enkele aandachtspunten die bij het schroefdraaddraaien en -frezen horen.

Snijmoeren en -platen

Het verschil tussen platen en moeren zit in de geometrie van de contour. Indien er sprake is van een ronde vorm die wordt gemoteerd in een houdertje met twee armen, dan spreekt men vaak van 'snijplaten'. Als de buitenzijde een zeskantvorm heeft, waardoor er geen houdertje nodig is maar een gewone steeksleutel volstaat, spreekt men (soms) over 'snijmoeren', al worden in praktijk beide termen vaak door elkaar gebruikt.

Belangrijk is dat het snijdende gedeelte uitgevoerd moet worden in de draad die je wilt aanbrengen (metrisch, gasdraad, grof ...). Met snijmoeren kan je namelijk één type schroefdraad maken. Daarbij trek je als het ware een snijdende moer over een blanke as, zodat er schroefdraad in de as gesneden wordt. Daarvoor zit de (HSS) snijmoer in een passende gereedschapshouder die van een schuifmechanisme is voorzien. Dit past in de pignole met een morseconus-opname. De spoed, die mee verwerkt zit in de snijmoer, zal bij het aangrijpen zichzelf over de roterende as doen trekken.

Snijmoeren worden vaak gebruikt om beschadigde schroefdraad weer op te knappen, of om de schroefdraad op met verf gelakte werkstukken weer functioneel te maken.

Draadwervelen

Draadwervelen lijkt op een draadfreesproces. Het verschil is dat de wisselplaten zijn gemonteerd aan de binnenzijde van een snijring, in plaats van aan de buitenkant van een freesgereedschap. De draadwervelring roteert rond een cilindrische component om de draad in één gang te snijden door het kantelen van de wervelring tot de spiraalhoek. Dit soort snijplaten wordt vooral op swiss-type draaibanken ingezet.

Draadwervelen is een al even nauwkeurige als productieve methode en wordt vaak gebruikt voor speciale schroefdraadvormen die snel en met hoge toleranties geproduceerd moeten worden. Typische componenten zijn medische botschroeven, implantaten, toevoerschroeven, wormwielen en andere microcomponenten. Ook opvallend diepe schroefdraadvormen, zoals Acme, zijn mogelijk. Nabewerken hoeft niet.

Tegenover al deze voordelen staat het feit dat het om een snijgereedschap op maat gaat. Met andere woorden: vrij duur en slechts geschikt voor één type draad. In die zin zou je draadwervelen kunnen beschouwen als de high-end variant van een draadsnijkussentoepassing, maar dan met HM-wisselplaten voor hogere snijsnelheden en langere standtijden.

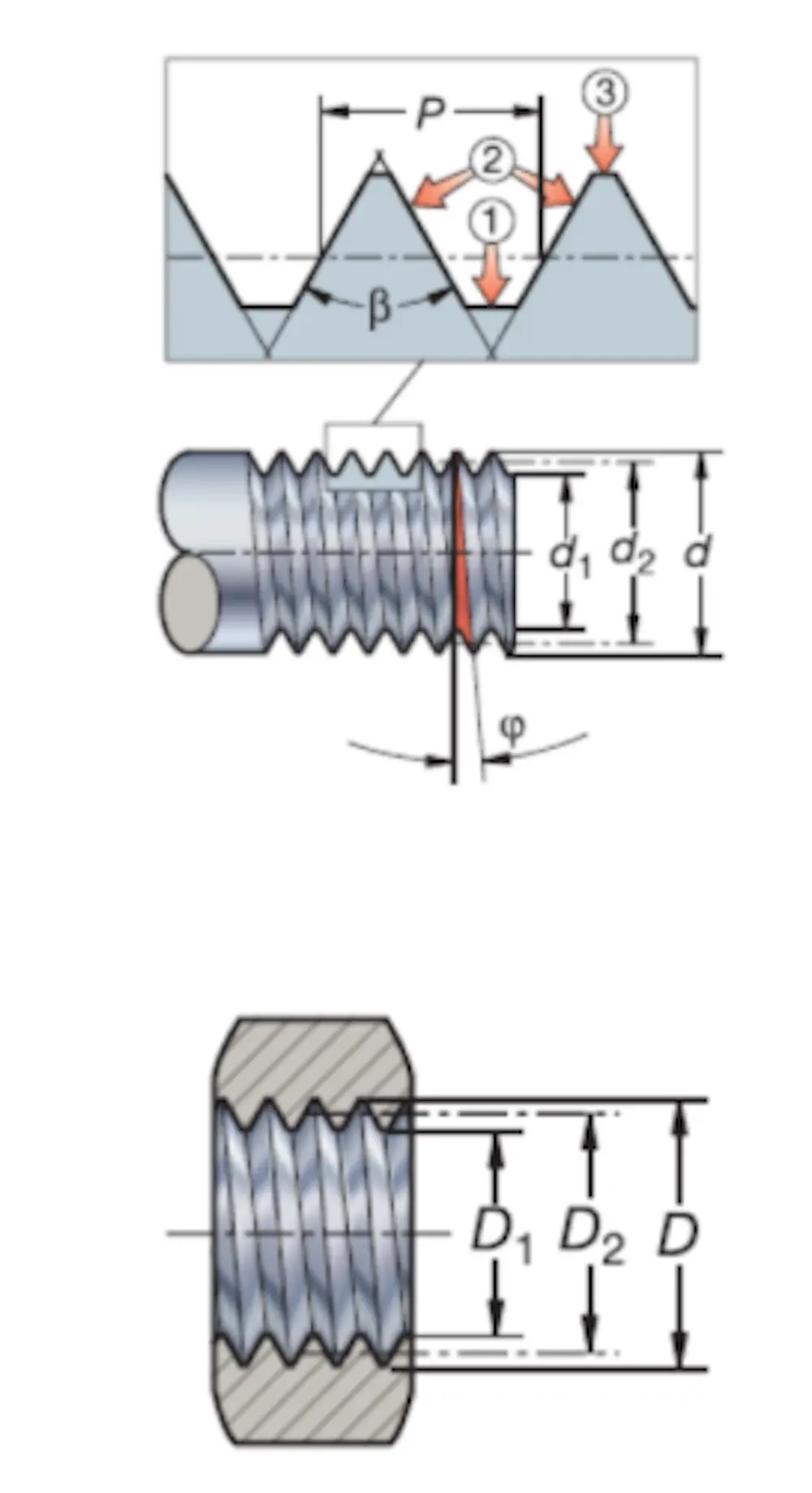

Flank/zijde: de zijkant van een schroefdraadoppervlak, die de top en kern met elkaar verbindt (2).

Top: Het topoppervlak dat de twee zijden, of flanken, verbindt (3)

HOOFDPARAMETERS

P = Spoed, mm of gangen per inch (t.p.i.)

β = De profielhoek

ϕ = De spiraalhoek van de schroefdraad

d / D = De maximale diameter, uitwendig/inwendig

d1 / D1 = De minimale diameter, uitwendig/inwendig

d2 / D2 = De spoeddiameter, uitwendig/inwendig

Schroefdraaddraaien en -frezen

Schroefdraadsnijden is een bekende draadsnijmethode die zowel relatief gemakkelijk als productief is, en het grootste aantal schroefdraadprofielen beslaat. Die aantrekkelijke combinatie van een hoge productiviteit met een dito flexibiliteit maakt dat schroefdraadsnijden veelvuldig op CNC-machines wordt toegepast. Bij het draaien speelt de voedingssnelheid van de machine een cruciale rol om, samen met de gekozen wisselplaat, de juiste spoed van de draad te realiseren: de voeding moet gelijk zijn aan de spoed van de gewenste schroefdraad. De coördinatie tussen de spoed en de voedingssnelheid per omwenteling wordt door het onderprogramma van de machinebesturing gerealiseerd.

Draadfrezen is dan weer een bewerking waarbij een frees, met een specifiek schroefdraadprofiel aan de omtrek, schroefdraad aanbrengt in een boring of op een as, door middel van een circulair interpolerende beweging.

Volprofiel of deelprofiel

Zowel voor het schroefdraaddraaien als het -frezen zijn er volprofiel- en deelprofielsnijplaten beschikbaar, wat een belangrijk onderscheid is.

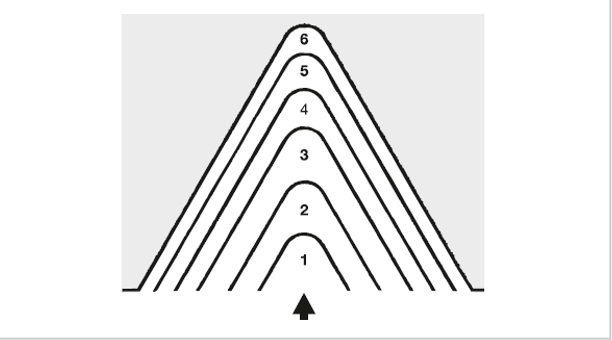

Een volprofiel wordt het meeste toegepast. Het is een productieve methode, waarbij het volledige draadprofiel wordt gesneden, inclusief de top. De correcte diepte, top en radii worden gewaarborgd, waardoor er een sterkere draad ontstaat. Tevens hoeft de voorbewerking, met andere woorden de voorgedraaide buitendiameter, minder nauwkeurig te zijn (mag tot een paar tienden groter) omdat het hele profiel (dus ook de top van de draad) toch wordt gesneden met de volprofielsnijplaat. Een volprofielsnijplaat is dus gemaakt voor één stap van de draad. Ook ontbramen is niet nodig. Nadeel? Voor iedere draadsoort en spoed heb je een afzonderlijke wisselplaat nodig. Bovendien kunnen bij zelfhardende materialen, zoals roestvaststaal, bij te geringe dieptes problemen ontstaan. Dan is een deelprofielwisselplaat een betere methode.

Deze tweede soort van wisselplaten (60° of 55°) rondt de tophoek niet af. Dit heeft tot gevolg dat je met één snijplaat - mits de schroefdraadhoek hetzelfde is - schroefdraad kan snijden van verschillende stappen, bijvoorbeeld een stap van 0,5 tot 3 mm. Daarmee win je een pak flexibiliteit én de gereedschapskosten dalen. Helaas betaal je daarvoor ook een prijs: het profiel is niet 100% exact volgens de norm, wat betekent dat de voorgedraaide uitwendige diameter correct moet zijn. De neusradius van de wisselplaat zal die van de kleinste spoed zijn. Enerzijds kan de standtijd daardoor korter zijn, aangezien de neusradius niet geoptimaliseerd is voor elk schroefdraadprofiel. Anderzijds zal de te programmeren draaddiepte groter zijn dan bij een volprofielsnijplaat.

Invoeding

Een tweede belangrijk aandachtspunt is de richting van de invoeding. Die beïnvloedt namelijk de vorming van de spanen en bij uitbreiding de kwaliteit van het verspaanproces. De invoedingsmethode en het aantal passen zijn afhankelijk van de spoed van de draad. De tabellen geven een startaanbeveling voor alle toepassingen.

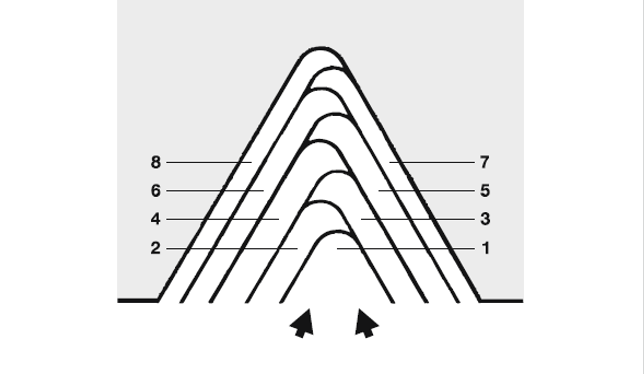

Van de drie mogelijke invoedingen is radiaal de meest eenvoudige. Bij een radiale invoer wordt de snijkant onder een rechte hoek ingevoerd, waardoor de slijtage gelijkmatig zal zijn. Hoewel deze methode vaak wordt toegepast op conventionele machines, zijn er bij een fijne spoed (p < 1,5 mm) en bij zelfhardende materialen toch een paar duidelijke nadelen aan verbonden. Zo levert deze methode een stugge, V-vormige spaan op die niet te breken en moeilijk te beheersen is. Bij hogere voedingen ontstaat er bovendien een risico op trillingen.

Om die redenen en omdat ze de beste spaanvorming oplevert (met eventueel zelfs een spaanbreking), raden de fabrikanten in het geval van een zeer grote spoed en bij langspanig materiaal een gemodifieerde flankaanzet aan. Bij deze zigzagmethode wordt de slijtage van de wisselplaat links en recht verdeeld. In de meeste sturingen kan je deze methode al als bewerkingscyclus selecteren. Met het programmeren zul je dus geen problemen hebben.

Tot slot heb je nog de zijwaartse invoeding, die in de praktijk ook vaak wordt toegepast. De spaan vormt zich steeds in dezelfde richting en wordt enkel breder en dunner naarmate de afwerkdiepte bereikt wordt. Zo houd je de druk op de wisselplaat beperkt en blijft de hitte binnen de perken. Onder een hoek van 3°-5° zal de wrijving op de flanken ook verminderen. Het verspaningsproces lijkt meer op dat van normaal draaien. Een zijwaartse invoeding leent zich voor toepassingen met een grove spoed (p > 1,5 mm) en trapeziumdraden.

Draaien versus frezen

Waar je bij andere bewerkingen wel eens last kan krijgen met spaanophoping, is dat met draadsnijden niet het geval. Met name bij schroefdraadfrezen hoef je niet te vrezen voor problemen met spaanvorming of spaanbreking. Dit is namelijk een onderbroken snedebewerking, die daarom altijd korte spanen vormt. Bij schroefddraaddraaien, daarentegen, gaat het breken van spanen moeilijker, al bestaan er wel snijplaten met een spaangeleidgeometrie. De toolfabrikanten bieden ook snijplaten met spaanbrekers aan, om de spanen te helpen breken. Ook hogedrukkoeling bij schroefdraaddraaien kan helpen. Maar het is dus wel belangrijk met het oog op de beste spaanvorming dat je bij schroefdraaddraaien een gemodifieerde flankaanzet hanteert.

In vergelijking met het draaien, kan je met schroefdraadfrezen grotere werkstukken bewerken die moeilijk op een draaibank te monteren zijn. Met draadfrezen heb je ook meer snijkanten ter beschikking, waardoor de schroefdraad sneller kan worden vervaardigd. Toch blijft het natuurlijk zo dat de keuze tussen beide methoden in de eerste plaats wordt bepaald door de vorm van het werkstuk.

FAQ’s

1. Kent schroefdraadfrezen een hogere proceszekerheid en standtijd?

De standtijd is zéér sterk afhankelijk van het materiaal en de gebruikte snijcondities. Het valt dus nog maar te bezien of een frees langer zal meegaan dan bijvoorbeeld een snij- of roltap. Toch kent de frees een aantal belangrijke voordelen in vergelijking met het tappen. Een tap die breekt, zal het werkstuk onvermijdelijk beschadigen, terwijl een gebroken frees los in het gat blijft zitten. Daarnaast is het aanpassen van de diameter eenvoudig te programmeren, dankzij radiuscompensatie.

2. Heb je voor het schroefdraadsnijden speciale machines of software nodig?

Om draadfrezen te kunnen gebruiken, is een CNC-machine nodig die circulaire banen kan maken. De meeste moderne CNC-machines zijn voorzien van een draadfreescyclus, zelfs een goede teach-inmachine bevat tegenwoordig een standaard draadsnijcyclus. Voor het programmeren van schroefdraadfrezen kan je ook terecht op open-source databanken, waar je via een keuzemenu en een configurator een advies krijgt over de oplossing die volgens de fabrikant de beste is.

3. Is draadsnijden in één pas mogelijk?

Er zijn fabrikanten die bij het schroefdraadfrezen een oplossing in één pas aanbieden, maar veel vaker voltrekt het proces zich in meerdere passen, afhankelijk van de grootte van het draadprofiel. Hoe hoger de spoed, hoe meer passen er nodig zullen zijn. Dat geldt trouwens ook voor het schroefdraaddraaien. Als goede vuistregel kan je gaan voor een 2/3 (spoeddiameter) voorbewerking en 1/3 (spoeddiameter) afwerking.

Met dank aan Dormer Pramet, Hoffmann, Sandvik en Seco