QUELLE TECHNIQUE CHOISIR POUR LES FILETS EXTÉRIEURS?

APERÇU DES DIFFERENTES POSSIBILITES

Dans cet article, nous allons examiner les techniques les plus courantes pour réaliser un filet extérieur et nous allons dresser une liste précise de leurs avantages et inconvénients. Nous irons même jusqu’à parler du taraudage à un moment (même si cela nous amène plutôt dans le domaine du filetage intérieur). Enfin, vous aurez droit à quelques définitions et à des conseils pour obtenir un meilleur résultat.

Aperçu des diffErents types

On les trouve les filets dans de nombreuses applications de la vie quotidienne. Il en existe tant de types différents, en fonction du secteur dans lequel ils sont utilisés: filetage métrique, filetage UN, filetage gaz, filetage Withworth, filetage trapézoïdal, filetage en dents de scie, filetage carré ... (voir tableau).

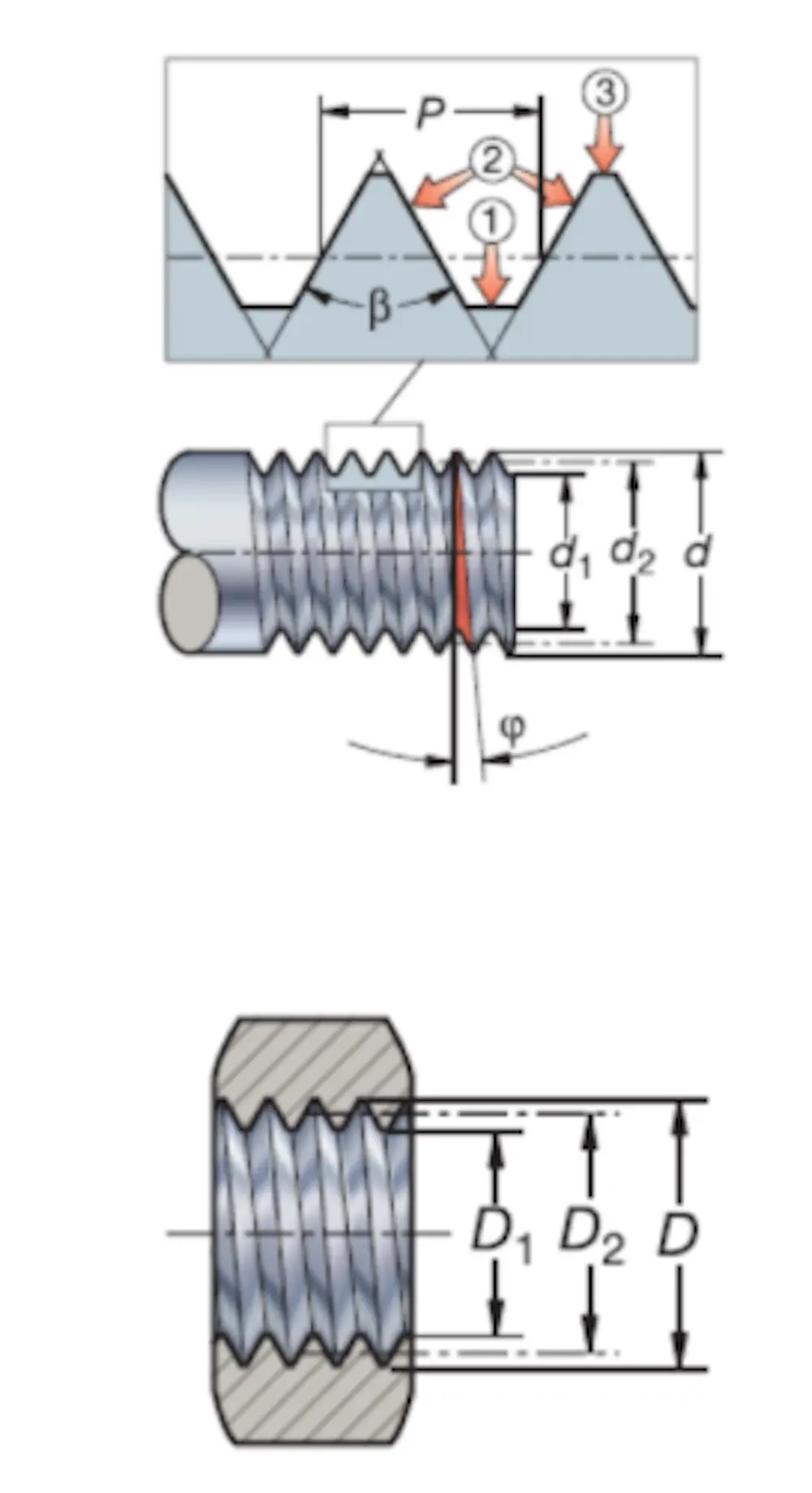

Chaque type est constitué d'un certain nombre de paramètres géométriques. Il y en a énormément, trop pour les citer tous. Les principaux paramètres sont le sommet, le pas et le diamètre des flancs. Mais il y a aussi l'arrondi ou l'aplatissement du sommet, l'arrondi ou l'aplatissement du fond, le diamètre du fond, le profil du filet, la profondeur et la longueur du filet ... (voir encadré).

Ces paramètres sont importants car les différents types de filet sont tous normalisés selon des classes de tolérance que les dimensions géométriques doivent respecter pour servir de filetage fonctionnel sur une contre-pièce appropriée. Dans un souci d'interchangeabilité, on ne peut pas s'écarter de la norme, ou alors juste un tout petit peu si les filets ne subissent aucune charge. Il s'agit souvent d'écarts mineurs au niveau de l'aplatissement du sommet et du fond ou bien au niveau du rayon.

Le filetage au tour est une méthode de filetage bien connue qui est à la fois relativement facile et productive et qui couvre le plus grand nombre de profils de filet

méthodes d'usinage

Tout comme il existe de nombreux types de filet, il existe différentes manières de fabriquer des filets. Dans cet article, nous n'aborderons pas toutes les méthodes d’usinage. Nous ne nous intéresserons pas au pressage du filetage, par exemple sur les bouteilles en PET. Nous ne parlerons pas non plus du roulage. A quelques exceptions près, nous ne parlerons pas non plus du taraudage car l'accent est mis sur l'application d'un filetage sur un arbre. En d'autres termes: le filetage extérieur.

Il reste donc à peu près quatre techniques: l'utilisation de filières, le filetage par tourbillonnage, le filetage au tour et le filetage à la fraise. Les deux derniers n'ont plus besoin d'être présentés, les filières et le tourbillonnage sont peut-être moins connus. C'est pourquoi nous allons nous concentrer sur ces deux techniques. Dans la section suivante, nous nous pencherons sur quelques points d'attention inhérents au filetage au tour et à la fraise.

Plaquettes et filières

La différence entre les plaquettes et les filières réside dans la géométrie du contour. Dans le cas d'une forme ronde montée dans un support à deux bras, on parle souvent de ‘plaquettes’. Si l'extérieur a une forme hexagonale, ce qui signifie qu'aucun support n'est nécessaire et qu'une clé plate ordinaire suffit, on parle (parfois) de ‘filières’, bien que dans la pratique, les deux soient souvent utilisés de manière interchangeable.

Il est important que la partie coupante soit réalisée dans le filet que vous voulez appliquer (métrique, gaz, grossier ...). Avec des filières, vous pouvez réaliser un seul type de filetage. Cela consiste pour ainsi dire à faire passer une filière sur un arbre nu, de sorte que le filet se retrouve réalisé dans l'arbre. Pour ce faire, la filière (HSS) est placée dans un porte-outil adapté muni d'un mécanisme coulissant à queue cône morse. Le pas, qui est également incorporé dans la filière, se glisse lui-même sur l'arbre rotatif lors de la saisie.

Les filières sont souvent utilisées pour remettre à neuf les filets endommagés ou pour rendre à nouveau fonctionnels les filets sur les pièces peintes.

Tourbillonnage

Le tourbillonnage ressemble à un procédé de fraisage, à la différence que les plaquettes sont montées à l'intérieur d'un anneau de coupe plutôt qu'à l'extérieur d'un outil de fraisage. L'anneau de tourbillonnage tourne autour d'un élément cylindrique pour réaliser le filet en une seule passe en inclinant l'anneau jusqu'à l'angle de la spirale. Ce type de plaquette de coupe est principalement utilisé sur les tours de type Swiss.

Le filetage par tourbillonnage est une méthode précise et productive. Il est souvent utilisé pour des formes de filet spéciales qui doivent être produites rapidement et avec des tolérances élevées. Les composants typiques sont les vis d'os médicales, les implants, les vis d'alimentation, les roues à vis sans fin et autres micro-composants. Des formes de filet remarquablement profondes comme le filet Acme sont également possibles. La finition n'est pas nécessaire.

Face à tous ces avantages, il y a le fait qu'il s'agit d'un outil de coupe sur mesure. En d'autres termes: il est assez cher et ne convient qu'à un seul type de filet. En ce sens, on pourrait considérer le filetage par tourbillonnage comme la variante haut de gamme d'une application de filière mais avec des plaquettes HM pour des vitesses de coupe plus élevées et une durée de vie plus longue des outils.

Flanc/côté: la surface latérale d'un filet qui relie le sommet et le centre (2).

Sommet: la surface supérieure qui relie les deux côtés, ou flancs (3)

PARAMÈTRES PRINCIPAUX

P = Pas, mm ou filets/pouce (t.p.i.)

β = Angle du profil de filet

ϕ = Angle d'hélice du filet

d / D = Diamètre maximum, filet extérieur/intérieur

d1 / D1 = Diamètre minimum, filet extérieur/intérieur

d2 / D2 = Diamètre à flanc du filet, extérieur/intérieur

Filetage au tour ou a la fraise

Le filetage au tour est une méthode de filetage bien connue qui est à la fois relativement facile et productive et qui couvre le plus grand nombre de profils de filet. Cette combinaison attrayante de haute productivité et de haute flexibilité fait en sorte que le filetage au tour est fréquemment utilisé sur des machines à commande numérique. Avec la filetage au tour, la vitesse d'avance de la machine, ainsi que la plaquette choisie jouent un rôle crucial pour obtenir le pas de vis correct: la vitesse d'avance doit être égale au pas du filet souhaité. La coordination entre le pas et la vitesse d'avance par tour est réalisée par le sous-programme de la commande de la machine.

Le filetage à la fraise est une opération où une fraise ayant un profil de filetage spécifique applique un filet dans un trou ou sur un arbre par un mouvement d'interpolation circulaire.

Profil plein ou profil partiel

Tant pour le filetage au tour que pour le filetage à la fraise, il existe des plaquettes de coupe à profil plein et à profil partiel. Il s'agit d'une distinction importante.

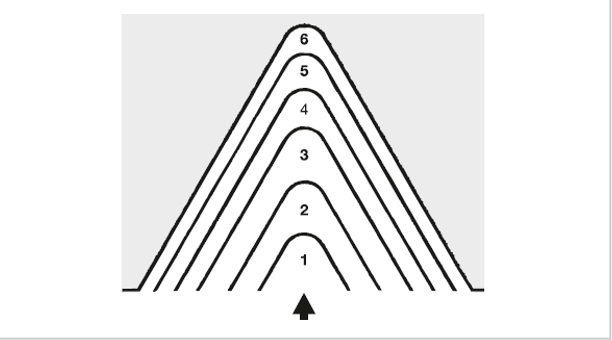

En général, on utilise un profil plein. Il s'agit d'une méthode de production avec laquelle tout le profil du filet est coupé, y compris le sommet. La profondeur, le sommet et les rayons corrects sont garantis, créant ainsi un filet plus solide. Dans le même temps, le prétraitement, c'est-à-dire le diamètre extérieur pré-tourné, doit être moins précis (il peut être plus grand de quelques dixièmes) car l'ensemble du profil (y compris le sommet du filet) est toujours coupé avec la plaquette à profil complet. Une plaquette à profil complet est donc faite pour un seul incrément de filet. Il n'est pas non plus nécessaire d'ébavurer. L'inconvénient? On a besoin d'une plaquette différente pour chaque type de filet et chaque pas. En outre, des problèmes peuvent surgir avec des matériaux auto-durcissants tels que l'acier inoxydable si les profondeurs sont trop faibles. Par conséquent, une plaquette à profil partiel constitue alors une meilleure méthode.

Ce deuxième type de plaquette (60° ou 55°) n'arrondit pas l'angle du sommet. Cela signifie qu'avec une seule plaquette, on peut réaliser le filetage de différents incréments (par exemple un incrément de 0,5 à 3 mm), à condition que l'angle du filet soit le même. Cela offre beaucoup de flexibilité et réduit les coûts des outils. Malheureusement, cela a un prix: le profil n'est pas exact à 100% selon la norme, ce qui signifie que le diamètre extérieur pré-tourné doit être correct. Le rayon de bec de la plaquette sera celui du plus petit pas. D'une part, cela peut raccourcir la durée de vie de l'outil car le rayon du bec n'est pas optimisé pour chaque profil de filetage. D'autre part, la profondeur du filet à programmer sera plus importante qu'avec une plaquette à profil plein.

Pénétration

Un deuxième point d'attention est l'orientation de la pénétration. Elle influence la formation des copeaux et, par extension, la qualité du processus. La méthode de pénétration et le nombre de passes dépendent de la vitesse du filet. Les tableaux donnent une recommandation de base pour toutes les applications.

Parmi les trois pénétrations possibles, la radiale est la plus simple. Avec une pénétration radiale, l'arête de coupe est introduite à angle droit, de sorte que l'usure sera régulière. Bien que cette méthode soit souvent utilisée sur des machines conventionnelles, avec un pas fin (p < 1,5 mm) et avec des matériaux autodurcissants, elle présente quelques inconvénients évidents. Par exemple, cette méthode produit un copeau rigide en forme de V qui est difficile à casser et à contrôler. De plus, avec des pénétrations plus élevées, il y a un risque de vibrations.

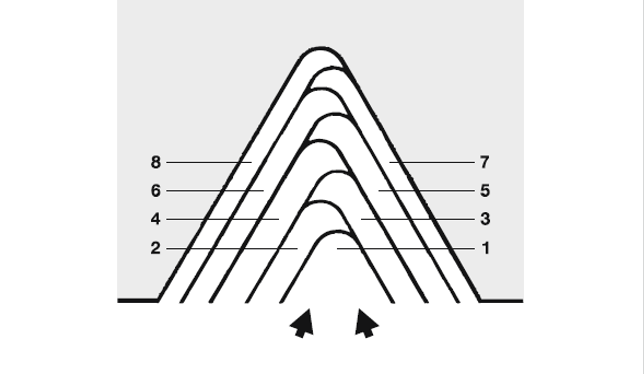

Pour ces raisons et parce qu'elle produit la meilleure formation de copeaux (avec éventuellement même une rupture de copeaux), les fabricants recommandent une pénétration oblique modifiée dans le cas d'un matériau à très grand pas et à copeaux longitudinaux. Cette méthode de zigzag répartit l'usure de la plaquette à gauche et à droite. Dans la plupart des commandes, cette méthode peut déjà être sélectionnée comme cycle d'usinage. Vous n'aurez donc aucun problème avec la programmation.

Enfin, il y a la pénétration oblique, qui est souvent utilisée dans la pratique. Le copeau se forme toujours dans le même sens et ne devient plus large et plus fin qu'à mesure que la profondeur de finition est atteinte. Ainsi, vous maintenez une pression limitée sur la plaquette et la chaleur reste limitée également. A un angle de 3°-5°, la friction sur les flancs sera également réduite. Le processus d'usinage ressemble davantage au filetage au tour classique. Une pénétration oblique se prête aux applications avec un gros pas (p > 1,5 mm) et des filets trapézoïdaux.

Tournage ou fraisage?

L'accumulation de copeaux peut être un problème avec d'autres opérations, mais pas avec le filetage. En particulier pour le filetage à la fraise, vous n'avez pas à craindre de problèmes de formation ou de rupture de copeaux. Le filetage à la fraise est une opération de coupe interrompue qui forme donc toujours des copeaux courts. En revanche, avec le filetage au tour, il est plus difficile de casser les copeaux, même s'il existe des plaquettes avec une géométrie de guidage des copeaux et si les fabricants d'outils proposent également des plaquettes avec brise-copeaux. Le refroidissement à haute pression pendant le filetage au tour peut également aider. Cependant, pour obtenir la meilleure formation de copeaux, il est important d'utiliser une pénétration oblique modifiée pendant le filetage au tour.

Le filetage à la fraise permet d'usiner des pièces plus grosses, qui sont difficiles à monter sur un tour. Avec le filetage à la fraise, vous disposez également d'un plus grand nombre d'arêtes de coupe, ce qui permet de produire le filet plus rapidement. Néanmoins, le choix entre les deux méthodes est principalement déterminé par la forme de la pièce.

FAQ’s

1. Le filetage à la fraise connaît-il une plus grande fiabilité de processus et une plus grande longévité des outils?

La durée de vie de l'outil dépend beaucoup du matériau et des conditions de coupe. Il reste donc à voir si une fraise durera plus longtemps qu'un taraud de coupe ou un taraud à refouler par exemple. Néanmoins, la fraise présente un certain nombre d'avantages par rapport au taraudage. Un taraud qui se casse endommagera inévitablement la pièce, tandis qu'une fraise cassée restera juste dans le trou. En outre, le réglage du diamètre est facile à programmer grâce à la compensation du rayon.

2. A-t-on besoin de machines ou de logiciels spéciaux pour le filetage?

Pour pouvoir utiliser des fraises à fileter, il faut une machine CNC capable de créer des trajectoires circulaires. La plupart des machines CNC modernes sont équipées d'un cycle de filetage. Aujourd'hui, même une bonne machine teach-in contient un cycle de filetage standard. Pour la programmation du filetage, vous pouvez également accéder à des bases de données open-source où, via un menu déroulant et un configurateur, vous pouvez vous faire conseiller la solution la plus adaptée selon le fabricant.

3. Est-il possible de fileter en une seule passe?

Certains fabricants proposent une solution pour fraiser des filets en une seule passe mais le processus est beaucoup plus souvent réalisé en plusieurs passes en fonction de la taille du profil de filetage: plus la vitesse est élevée, plus il faudra de passes. Cela vaut également pour le filetage au tour, d'ailleurs. En règle générale, on peut opter pour un prétraitement de 2/3 (diamètre à flanc du filet) et une finition de 1/3 (diamètre à flanc du filet).

Merci à Dormer Pramet, Hoffmann, Sandvik et Seco