- 27 mars 2024

- En ir. Koen Faes (BIL), ir. Rafael Nunes (BIL), ir. Jean Lamontanara (MA srl, Gruppo CLN) & ir. Pietro Perlo (Interactive Fully Electrical Vehicles)

Contrôle en temps réel de la qualité des processus de soudage

L'une des principales préoccupations en matière de soudage est de détecter les défauts des soudures de manière rapide, fiable et rentable. Les techniques destructives et non destructives actuelles prennent du temps, sont coûteuses et ne sont pas toujours adaptées au contrôle de la qualité des soudures. Les systèmes de contrôle de la qualité en temps réel permettent d'aller au-delà des limites actuelles des techniques d'essai conventionnelles. Le projet européen AVANGARD a étudié cette question pour le soudage d'un châssis innovant pour véhicules électriques urbains.

Contexte

Le soudage est l'un des procédés de fabrication les plus courants. Il entre en jeu dans la fabrication de presque tous les produits métalliques. Cependant, la complexité du processus de soudage peut entraîner la génération de défauts lors de la fabrication de produits métalliques. Ces défauts peuvent entraîner une augmentation des coûts de production, un gaspillage de temps, d'énergie et de matières premières (telles que le ferraille), provoquer des retards de livraison et avoir des conséquences sur la sécurité.

Il est donc important pour une entreprise de production de détecter les défauts aussi tôt que possible, idéalement pendant le processus de production, pour une intervention rapide qui permet d'éviter que davantage de produits ne soient défectueux ou n'avancent plus loin dans les étapes de transformation.

qualité du soudage

Dans la pratique industrielle actuelle, la détection des imperfections est réalisée à l'aide de méthodes manuelles, hors ligne. Il s'agit souvent d'une combinaison d'examens de surface (visuels, par ressuage ou magnétiques) et d'examens volumétriques (par ultrasons ou radiographie).

En résumé, ces techniques prennent beaucoup de temps, se concentrent sur un ensemble limité d'imperfections, ne permettent pas de se prononcer en ligne et en temps réel sur la qualité et ne sont pas en mesure de vérifier l'ensemble de la production. Parfois, l'inspection est même impossible. Par exemple, les soudures d'angle ne peuvent pas être contrôlées de manière non destructive pour détecter les défauts internes.

Les essais destructifs sont effectués de manière sélective, c'est-à-dire qu'une sélection de produits est testée. Tout cela est effectué après la production, ce qui signifie également que la transformation du produit est interrompue jusqu'à ce que les résultats des tests soient connus. Tout cela fait grimper le prix des produits.

Contrôle de qualité en temps réel

Comme alternative aux méthodes susmentionnées, les techniques de contrôle en ligne en temps réel suscitent un intérêt croissant. Elles permettent non seulement d'éviter l'intervention manuelle (qui implique la main-d'œuvre), mais aussi d'évaluer l'ensemble de la production. Dans ce cas, la qualité des soudures est contrôlée immédiatement après ou même pendant la production. Cela permet de réduire le coût de l'inspection de la qualité, étant donné que les normes internationales tendent à autoriser une réduction des essais non destructifs si la vérification par des méthodes électroniques démontre systématiquement une qualité acceptable.

Le contrôle de la qualité en temps réel permet également d'intervenir plus tôt en cas de produits défectueux, ce qui réduit considérablement les pertes d'énergie et de matières premières ainsi que les déchets de production, l'objectif final étant une production sans défaut.

contrôle adaptatif des procédés de soudage

À un stade ultérieur, on peut utiliser des systèmes de contrôle en boucle fermée, avec des mesures correctives pendant le soudage, ce qui permet une production dite 'first time right', ou correcte du premier coup. Cela implique l'utilisation d'un système de contrôle des processus qui détecte les changements dans les conditions de soudage à l'aide de capteurs et permet l'ajustement en temps réel des paramètres de soudage.

APPLICATION DE L'intelligence artificielle

Les capteurs génèrent de grandes quantités de données qui doivent être traitées rapidement et efficacement. Des solutions logicielles intelligentes peuvent analyser les grandes quantités de données générées par un processus de soudage afin d'identifier des tendances et des modèles, qui peuvent ensuite être utilisés pour détecter les erreurs de soudage et ajuster ou rendre les processus de soudage plus efficaces.

Les méthodes d'intelligence artificielle présentent la capacité surprenante de détecter avec succès des corrélations non linéaires et des effets d'interaction. En raison de la complexité du processus de soudage et des nombreux facteurs d'interférence les méthodes d'IA sont de plus en plus utilisées par les chercheurs pour prédire le résultat d'un processus de soudage.

TECHNIQUES DE MESURE

Au cours des dernières décennies, on a vu apparaître sur le marché beaucoup de nouvelles méthodes de mesure qui fournissent des informations importantes sur la qualité des joints soudés et des produits soudés. Il existe ainsi différents types de capteurs pour le contrôle en temps réel du processus de soudage, tels que les capteurs d'arc, les capteurs optiques, les capteurs à ultrasons et les capteurs infrarouges. Comme chaque système de contrôle présente des avantages et des inconvénients, il n'est pas toujours facile de choisir la bonne technologie. Nous allons présenter brièvement les principaux systèmes de contrôle pouvant être utilisés pour les applications de soudage.

capteurs d'arc

Les capteurs d'arc surveillent la longueur de l'arc. Lorsque la position de l'électrode par rapport à la pièce à souder change, une torche de soudage TIG équipée d'un mécanisme d'asservissement peut utiliser le signal d'un capteur d'arc pour ajuster la position de l'électrode par rapport à la pièce à souder afin que la tension mesurée soit égale à la tension de référence souhaitée.

CAPTEURS OPTIQUES

Il existe de nombreux types de capteurs optiques selon les différents principes et applications (capteurs électro-optiques, CCD, CMOS, caméra haute vitesse). La lumière détectée par les capteurs optiques peut être utilisée pour mesurer ou estimer les variables du processus de soudage et pour ajuster les paramètres de soudage en temps réel. Les systèmes basés sur la vision sont utilisés, par exemple, pour déterminer l'état du bain de soudure. Les capteurs optiques sont similaires à l'œil humain du soudeur, qui observe le bain de soudure et ajuste les paramètres tels que le courant ou la vitesse en fonction de ce qu'il voit.

Caméras et capteurs infrarouges

Les capteurs infrarouges détectent le rayonnement infrarouge émis par un matériau. Ils sont donc utilisés dans les processus de soudage, qui sont des processus thermiques, pour surveiller et contrôler le processus. Ces capteurs sont similaires à des capteurs optiques qui mesurent l'émission à la surface de la soudure et fournissent des informations sur la vitesse de refroidissement, la largeur de la soudure et la profondeur de pénétration. Ils peuvent également être utilisés pour les systèmes de suivi du cordon.

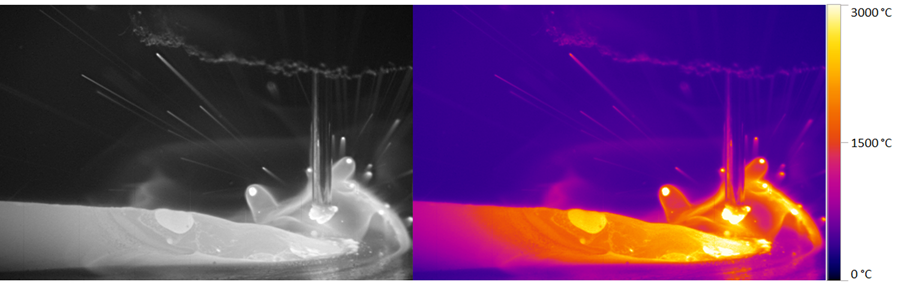

Dans le cadre du projet AVANGARD, l'IBS a étudié cette technique de surveillance pour contrôler la qualité des soudures d'angle. Un logiciel spécial a été utilisé, qui contient un certain nombre d'outils permettant de traiter automatiquement les images de la caméra de soudage et de détecter toute anomalie au cours du cycle de soudage. En ajoutant de la couleur à une image monochrome, il est possible de voir sur cette image des caractéristiques spécifiques qui ne seraient pas visibles autrement. La figure 1 montre comment plusieurs caractéristiques de l'image originale (figure 1, à gauche) sont plus faciles à voir lorsque la pseudo-coloration est appliquée (figure 1, à droite). Des caractéristiques telles que la texture de la surface du matériau de base, la partie la plus brillante de l'arc de soudage et le bain de soudure peuvent être mises en valeur par la pseudocoloration.

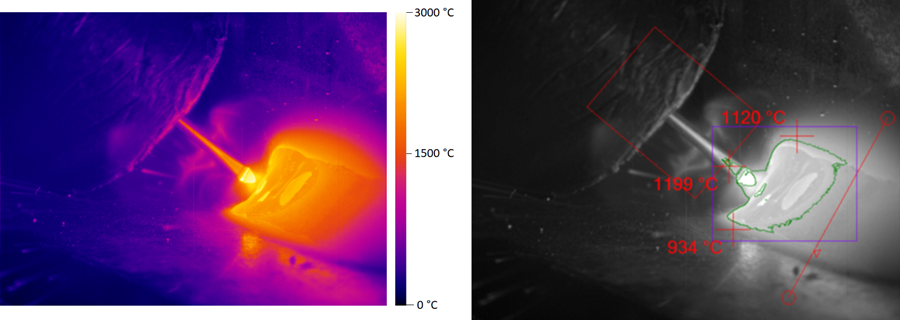

L'outil 'Blob Analysis' du logiciel est un puissant outil de vision industrielle qui permet de mesurer diverses propriétés dans une zone donnée, telles que la température, la taille, la forme et l'emplacement du bain de fusion (figure 2).

Figure 2: mesures de température via une caméra thermique (source: IBS)

L'outil 'Edge Locator' peut être utilisé pour détecter et analyser les bords ou les zones de changement rapide de contraste (figure 3).

L'objectif ultime est que les outils de vision industrielle traitent les images de la soudure, extraient automatiquement des informations et fournissent un feed-back à une commande du processus (contrôle en boucle fermée) sur la base de ces données. Avec les bons outils de vision industrielle, les fabricants pourraient rendre leurs processus de soudage entièrement automatiques, de manière à ce que les opérateurs n'aient pas à intervenir pendant le processus de soudage. La combinaison de caméras infrarouges et d'outils de vision industrielle peut rendre cela possible.

CAPTEURS À ULTRASONS

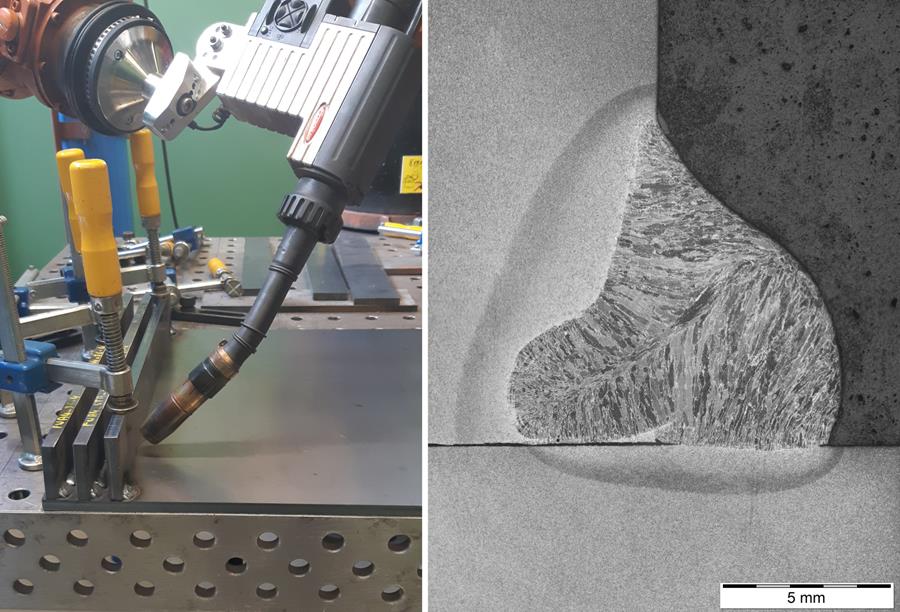

Les capteurs à ultrasons mesurent l'émission acoustique pendant le soudage (figure 4). Il s'agit d'ondes sonores à haute fréquence produites pendant ou peu après le soudage. Le monitoring par émission acoustique (AEM) peut être effectué pendant toutes les phases caractéristiques du processus de soudage: pendant le processus de soudage proprement dit, immédiatement après le soudage et pendant la durée de vie de la soudure.

Figure 4: AEM appliqué au soudage par impulsion électromagnétique sonore (source: IBS)

Dans le cadre du projet AVANGARD, des expériences ont été menées pour surveiller le soudage robotisé MIG/MAG à partir de l'émission acoustique (figure 5). Des modèles d'intelligence artificielle basés sur des données ont été utilisés pour prédire la qualité de la soudure et pour identifier et classer les imperfections qui se produisent. Pour le soudage robotisé MIG/MAG de soudures d'angle, les mesures d'émissions acoustiques ont été associées aux types d'imperfections de soudage définis conformément à la norme ISO 5817. Sur la base du spectre acoustique observé, il a été possible de déterminer le type d'imperfection de soudage et son emplacement dans la soudure. Les modèles d'IA ont également permis de prédire si une imperfection de soudage particulière pouvait être tolérée ou non selon la norme ISO 5817.

à droite: exemple d'une soudure avec des défauts (source: IBS)

Spectroscopie

Un spectromètre mesure l'intensité d'un faisceau lumineux à différentes longueurs d'onde. Les changements de fréquence peuvent être analysés et mis en relation avec les conditions du processus ou les perturbations.

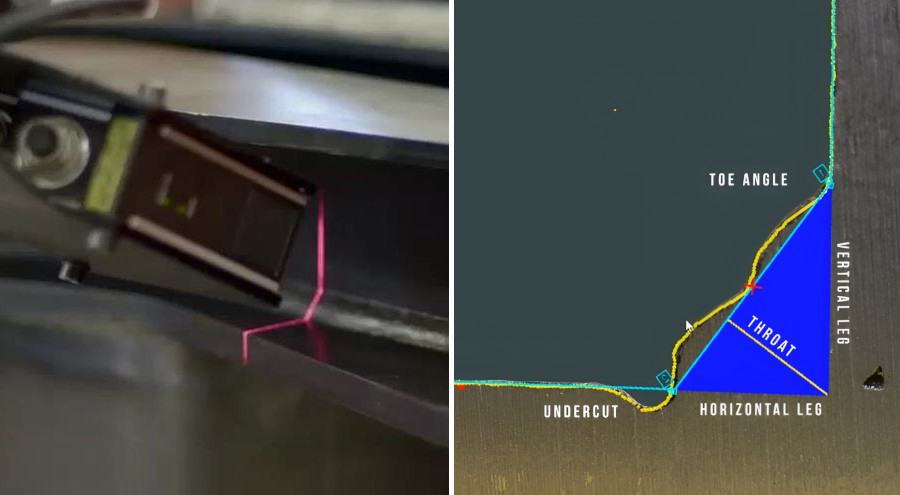

SCANNERS LASER

Un scanner laser mesure la géométrie des joints soudés. Des algorithmes calculent ensuite les caractéristiques de surface de la soudure. La mise en œuvre d'un logiciel d'analyse permet de mesurer et de documenter de plus grandes sections de joints en beaucoup moins de temps que les techniques de mesure analogiques existantes. Le système fournit une méthode reproductible, indépendante de l'opérateur, rapide et capable de capturer l'ensemble de la géométrie de la soudure en continu et à haute résolution (figure 6). L'Institut Belge de la Soudure (IBS) dispose d'un scanner laser qui est actuellement utilisé dans un certain nombre de projets de recherche.

APPEL À PARTICIPER À UN NOUVEAU PROJET

L'Institut Belge de la Soudure propose un projet de recherche pour étudier la faisabilité du contrôle de la qualité des joints soudés, en utilisant la détection in-line et en temps réel des défauts de soudage qui surviennent pendant le soudage.

Les avantages de ces systèmes sont:

• détection rapide des défauts de soudage,

• réduction des coûts de production, de la perte de temps de production, d'énergie ou de matières premières, des retards de livraison et des conséquences pour la sécurité,

• possibilité de tester 100% des soudures,

• réduction du nombre d'essais destructifs et non destructifs off-line,

• traçabilité totale du produit,

• plus grande fiabilité des produits,

• les systèmes de contrôle de qualité en boucle fermée sont possibles.

Le but du projet est d'examiner le contrôle de qualité en temps réel du soudage. Les aspects étudiés seront les méthodes de mesures et les capteurs à utiliser ainsi que la corrélation entre les mesures et la qualité de soudage. Pour cela, on développera des algorithmes logiciels basés sur l'intelligence artificielle.

Si ce développement est intéressant pour vous ou pourrait être appliqué à vos matériaux ou produits, n'hésitez pas à partager votre point de vue et à nous aider à répertorier de nouvelles possibilités de développement. Vous pouvez nous contacter via le site web de l'Institut Belge de la Soudure (IBS) ou par mail (Koen.Faes@BIL-IBS.be).

Remerciements: AVANGARD est soutenu par le programme de recherche et de développement Horizon 2020 de l'Union Européenne, dans le cadre du contrat numéro 869986.