Plasmajet: des solutions durables à l'usure mécanique depuis 1968

Réduire les coûts grâce à des revêtements résistants à l'usure

Dans l'industrie, les composants sont de plus en plus mis à l'épreuve. Le frottement, l'impact, la corrosion et les températures extrêmes affectent les pièces et réduisent leur durée de vie. Il est donc essentiel de prolonger cette durée de vie, tant sur le plan économique qu'écologique. L'entreprise Plasmajet Advanced Coatings, située à Lummen, joue un rôle de premier plan à cet égard depuis 1968. Elle prolonge la durée de vie des pièces, améliore les performances et réduit ainsi le coût total de possession pour ses clients.

Points forts et expertise

Avec plus d'un demi-siècle d'expérience, Plasmajet est devenu un acteur incontournable de l'industrie métallurgique et manufacturière belge. Alors que de nombreux concurrents se concentrent sur une seule technique de revêtement, Plasmajet se distingue par son large éventail de solutions.

"Nous ne sommes pas attachés à une seule technique", explique Filip Maesen, directeur de Plasmajet. "Beaucoup d'entreprises appliquent le même procédé pour tout. Ce n'est pas ainsi que fonctionne le monde du revêtement. Chaque problème d'usure nécessite une approche spécifique - et nous avons les connaissances et la technologie pour y répondre parfaitement."

Applications

Les solutions de Plasmajet trouvent leur place dans une variété de secteurs - de l'ingénierie mécanique et du traitement des métaux à la chimie et à l'alimentation. Chaque projet commence par une analyse technique du problème d'usure ou de corrosion. Sur cette base, l'équipe choisit le revêtement, le rechargement ou le traitement de surface le plus approprié.

Plasmajet se concentre sur deux domaines principaux: la réparation des pièces usées et la préservation des nouveaux composants pour les applications OEM.

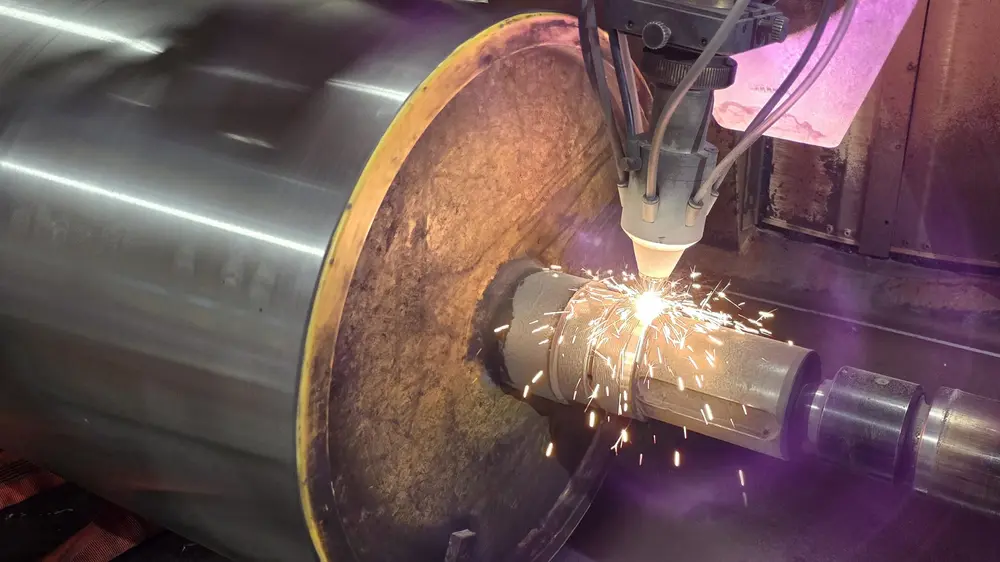

Réparation des pièces usées

Chez Plasmajet, les composants usés ont une seconde vie. Grâce à des techniques de revêtement avancées, nous réparons les zones d'usure avec une nouvelle couche résistante à l'usure qui remplace le matériau d'origine et offre une durabilité accrue. Le résultat: un composant qui n'est pas seulement réparé, mais qui est souvent plus performant que l'original. De cette manière, nous prolongeons la durée de vie opérationnelle et minimisons les temps d'arrêt imprévus, ce qui contribue à réduire les coûts de maintenance et de remplacement.

Projection thermique

Des techniques telles que le revêtement par plasma, la projection HVOF et la pulvérisation à la flamme permettent d'appliquer des couches résistantes à l'usure ou à la corrosion au moyen d'un flux de particules fondues ou chauffées. Comme ces procédés se déroulent à des températures relativement basses (50 à 200 °C), il n'y a pas de risque de déformation. Ils sont donc idéaux pour les pièces sensibles ou à parois minces.

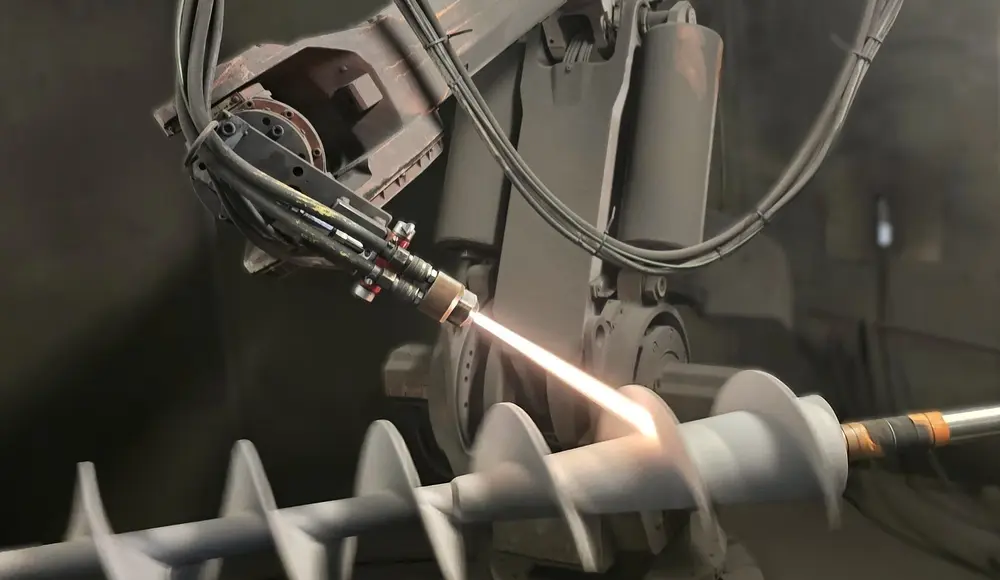

Le rechargement laser et le rechargement dur

Pour les pièces soumises à des contraintes mécaniques extrêmes, Plasmajet propose également des procédés à chaud, tels que le rechargement laser, le PTA, le soudage par oxycoupage ou le Spray & Fuse. Dans ce cas, la couche résistante à l'usure est fusionnée au matériau de base, ce qui permet d'obtenir une liaison métallurgique et une excellente adhérence.

"Le rechargement laser a pris beaucoup d'importance ces dernières années", explique Maesen. "Le revêtement fusionne complètement avec le support et forme une couche extrêmement résistante, idéale pour les zones d'impact ou les surfaces fortement sollicitées."

Traitements de surface chimiques

Pour les pièces soumises à des environnements agressifs ou corrosifs - par exemple, dans l'industrie alimentaire ou dans les systèmes hydrauliques - Plasmajet applique des procédés chimiques et électrolytiques, notamment le chromage dur et le nickelage. Ces traitements améliorent la résistance aux attaques chimiques et contribuent à prolonger la durée de vie des pièces.

Marché OEM: plus résistant à l'usure dès la conception

Outre les réparations, Plasmajet fournit également des pièces neuves aux constructeurs de machines et aux clients OEM. Dans ce cas, l'accent est mis sur les pièces d'usure qui doivent être remplacées régulièrement. "Nous redessinons et produisons ces pièces de manière à ce qu'elles deviennent plus résistantes à l'usure", explique Maesen. "Nous gardons les pièces de rechange en stock pour nos clients, de sorte qu'ils n'ont pas besoin de conserver des stocks importants et qu'ils ont toujours un accès rapide aux pièces de rechange."

Grâce à son large éventail de techniques, Plasmajet peut optimiser chaque pièce pour son application spécifique. Cette polyvalence est unique sur le marché et représente un avantage concurrentiel important.

Un savoir-faire tourné vers l'avenir

Plasmajet dispose d'un parc de machines entièrement équipé pour le prétraitement et le post-traitement. Son expertise réside principalement dans la rectification plane et ronde, avec une douzaine de rectifieuses spécialisées, mais le tournage, le fraisage et le rodage sont également réalisés dans l'entreprise.

L'entreprise peut usiner avec une grande précision des pièces pouvant atteindre 6 mètres de long, 2 mètres de diamètre et 10 tonnes de poids. Grâce à cette capacité, Plasmajet peut réparer ou améliorer les composants industriels les plus complexes et les plus lourds, sans l'intervention de partenaires externes.

Tous les travaux, y compris le montage et le démontage, sont effectués dans son propre atelier. Lors de la révision de rouleaux ou de cylindres hydrauliques, par exemple, les roulements, joints et autres pièces d'usure sont également remplacés. Plasmajet offre ainsi un service complet, du diagnostic au produit fini.

DELLESTRAAT 24

3560 LUMMEN

+3213521737

info@plasmajet.be

www.plasmajet.be