“DOOR ZO WEINIG MENSEN OP TE LEIDEN DOEN WE AAN ZELFDESTRUCTIE"

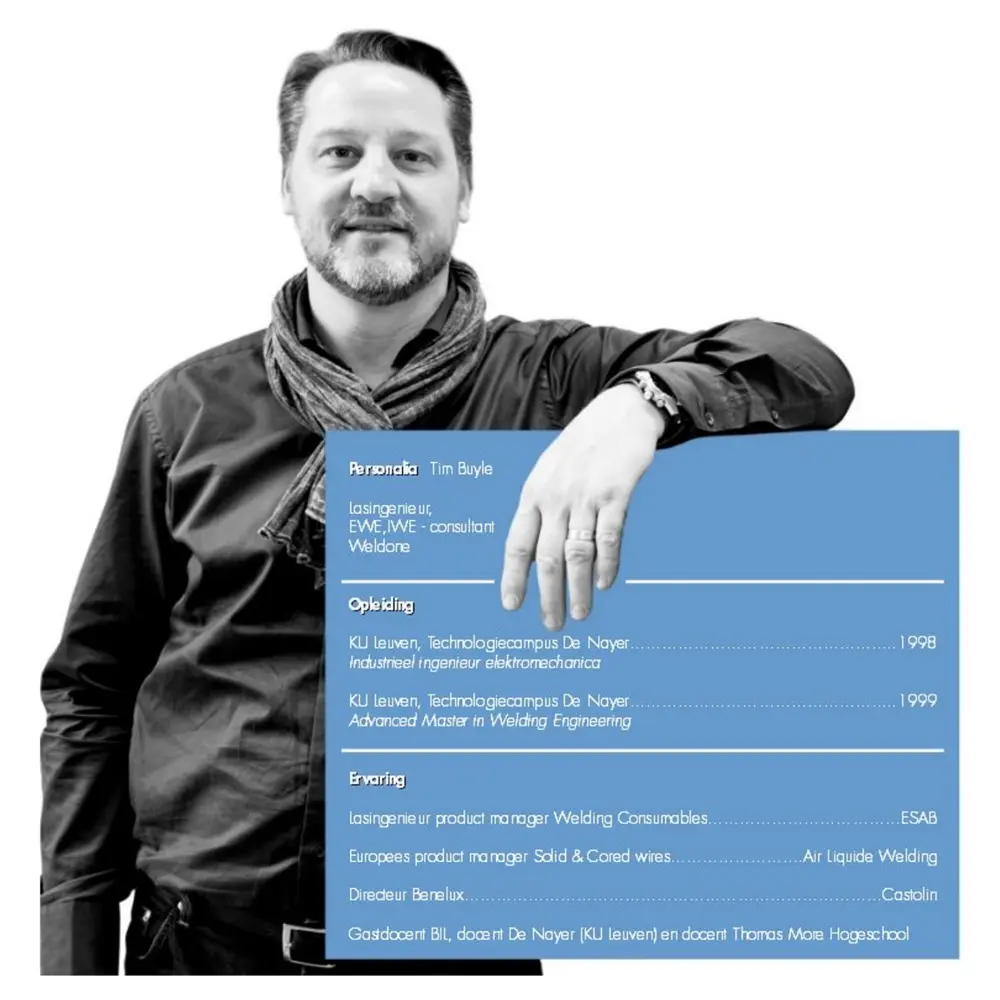

Interview met lasingenieur Tim Buyle

De trouwe lezer van Metallerie zal de naam Tim Buyle ongetwijfeld al een aantal keer zijn tegengekomen. Als docent aan de KU Leuven, de Thomas More Hogeschool en het Belgisch Instituut voor de Lastechniek schrijft hij geregeld lastechnische publicaties voor dit vakblad. Vijf jaar geleden hield hij Weldone boven het doopvont, waarmee hij kleine en grote ondernemingen op een onafhankelijke manier wil ondersteunen bij hun lastechnische uitdagingen. En laat die uitdagingen en andere ontwikkelingen in de sector nu net de reden zijn waarom we aan de hand van dit interview zijn visie aan bod willen laten komen.

Een van die uitdagingen in de sector is misschien meteen de grootste: het gebrek aan vakkennis en technisch geschoold personeel. Zijn er onvoldoende geschoolde of gecertificeerde lassers?

Een van die uitdagingen in de sector is misschien meteen de grootste: het gebrek aan vakkennis en technisch geschoold personeel. Zijn er onvoldoende geschoolde of gecertificeerde lassers?

Tim Buyle: “Helaas wel, ja. De kennis verwatert zienderogen. En dan heb ik het niet alleen over de theoretische kennis die jongeren op de schoolbanken leren, maar ook de praktijkervaring bij kleine en grote bedrijven laat te wensen over. Wat betreft theoretische kennis kunnen bedrijven terecht bij instellingen als het Belgisch Instituut voor de Lastechniek (BIL), de KU Leuven en Thomas More. Voor veel kmo's is er toch een drempel om hun hulp in te roepen. Vroeger konden zij dan terecht bij grote lastechnische leveranciers, maar het probleem is dat de oudere en ervaren mensen met de nodige praktijkkennis daar stilaan met pensioen gaan en niet worden vervangen. Al die kennis gaat dus verloren. Finaal leidt dat tekort aan geschoold personeel ook naar het terugschroeven of stopzetten van onderzoeksprogramma's, omdat die niet meer rendabel blijken. De return on investment is onvoldoende groot."

Weinig lastechnische kennis, hoe merk je dat in de praktijk?

Tim Buyle: “Een van de gevolgen van die gebrekkige kennis is dat lasspecialisten hypergespecialiseerd worden, per sector. En dat terwijl de economie in België het vooral moet hebben van kmo's, waar - zoals eerder aangehaald - de laskennis nu achteruitgaat. Vroeger deden zij een beroep op hun lastechnische leverancier voor de nodige laskennis, maar die jobs worden nu ingevuld door mensen met een commerciële achtergrond. De nodige kennis en ervaring ontbreken en vaak hebben ze niet eens een lasopleiding genoten. Niet zelden kom ik bij bedrijven en stel ik vast dat ze zich hebben laten leiden door de verkoper van een bepaalde leverancier. Ze overtuigen dat bedrijf van de voordelen van hun nieuwste product, bijvoorbeeld een lasrobot of een nieuwe lasstroombron vol synergetische programma's, die dan verkeerd of veel te weinig wordt gebruikt."

Nog een geluk dat fabrikanten wél nog inzetten op nieuwe technologieën, zoals automatisch programmeren van lasrobots, dus?

Tim Buyle: “Automatisch programmeren van lasrobots staat al heel ver, zeker wat de software betreft. Het robotprogramma op zich is eigenlijk simpel. Deze beschrijft een 3D-baan van de toorts in de ruimte en houdt rekening met factoren zoals botsdetectie. Maar waar bedrijven vandaag tegenaan botsen, is de positie van de lastoorts en de manier waarop je moet lassen, trekkend of stekend? Wat is daarbij de toortsstand? En welke lasparameters moet je volgen om tot een succesvolle las te komen?"

"Ik heb weet van minstens één bedrijf dat probeert de laskennis van ervaren rotten in het vak, die uit zichzelf een juiste lashouding aannemen, te vertalen naar software. Daarbij maken ze gebruik van motion caption-technologie zoals sensoren en camera's. Ze bestuderen onder andere de lasstanden en proberen zo de handvaardigheid van de lasser in kaart te brengen en te digitaliseren. Revolutionair!"

“Laat me even aan de hand van een voorbeeld verduidelijken wat ik bedoel. Een bepaald bedrijf beschikt over een lasrobotcel die werd geprogrammeerd en in gebruik werd genomen. De lasrobot werkte perfect, maar na drie maanden is dat plots niet meer het geval en zijn de lassen slecht. Wat nu? De robotprogrammeurs zitten met de handen in het haar. Het softwareprogramma is nog steeds hetzelfde, de lasparameters zijn ongewijzigd. Wat blijkt? Er is onlangs preventief onderhoud geweest aan de lasrobot, waarbij de lastoorts gedemonteerd werd en even later verkeerd terug in de houder werd gezet. Een verschil van een centimeter maakt hierbij een groot verschil. De robotprogrammeurs vonden het probleem niet, want zij hebben niet de vereiste laskennis. Een lasspecialist zou hier meteen de oplossing hebben kunnen aanreiken, want die beseft het belang van de toortshouding."

Heel wat bedrijven en onderwijsinstellingen beseffen dat tekort aan lastechnische kennis en proberen meer jongeren richting een technische richting te sturen. Daarbij maken ze onder andere gebruik van virtual-realitylassen. Wat vind je van die ontwikkeling?

Tim Buyle: “Virtual-realitylassen is een snelle en veilige manier om jongeren kennis te laten maken met het lassen. Deze manier van lassen spreekt jongeren aan en het is dus een ideaal trainingstoestel. Fabrikanten van dergelijke toestellen willen ons echter doen geloven dat virtual-realitylassen een complementaire opleidingstechniek zal worden. Daar geloof ik niet in. De realiteit is nog steeds van goudwaarde om de nodige basisvaardigheden te ontwikkelingen. Let op, ik neem de scholen niet kwalijk dat ze proberen mee te surfen op deze golf. Integendeel. Ze doen een inspanning om meer jongeren te lokken. Maar het gebrek aan middelen is bij onderwijsinstellingen vaak echt schrijnend. Ik kom soms op scholen die een lasopleiding organiseren en dan ben ik beschaamd over de voorzieningen."

“We bewandelen het pad van zelfdestructie. We leiden veel te weinig mensen op en moeten dan massaal beroep doen op buitenlandse werkkrachten. Sociale dumping? Helemaal niet! We halen die mensen naar hier uit bittere noodzaak. We leiden die mensen op, laten hen kennis en ervaring opdoen en uiteindelijk vertrekken ze weer. Die kennis zijn we kwijt. Het komt er echt op aan om jongeren zich meer te laten verwonderen over techniek. Jongens én meisjes, die overigens doorgaans een fijnere motoriek hebben en dus handvaardig zijn. Helaas zijn er nog te veel ouders die hun dochter niet graag naar de vakschool zien gaan om lasser te worden."

“Het gebrek aan middelen bij onderwijsinstellingen is echt schrijnend. Ik kom soms op scholen die een lasopleiding organiseren en dan ben ik beschaamd over de voorzieningen."

En wat dan met certificatie? Een diploma alleen is vaak niet voldoende ...

Tim Buyle: “Eigenlijk ligt de focus van ons onderwijssysteem voor vakken zoals lassen verkeerd. Het is te veel gericht op het behalen van een diploma, terwijl een lasser vooral handvaardigheid nodig heeft. In plaats van een geïntegreerde proef bestaande uit een samenraapsel van teksten die ze hier en daar hebben gevonden, zouden die leerlingen die tijd beter in praktijklessen steken. Afgestudeerden zijn leerlingen met een diploma, terwijl bedrijven lassers met een certificaat vragen. Sommige scholen voorzien daarom al tijdens de opleiding de mogelijkheid om dat certificaat te behalen, maar dat zijn enkelingen. Aan de andere kant ... een certificaat vertelt enkel iets over de handvaardigheid, maar niets over de kennis van een lasser. Bedrijven zitten echt met de handen in het haar in hun zoektocht naar gecertificeerde lassers."

Ondertussen blijft de sector ook voor andere uitdagingen staan. De opkomst van nieuwe en moeilijk te bewerken materialen, bijvoorbeeld. Wat is de impact hiervan?

Ondertussen blijft de sector ook voor andere uitdagingen staan. De opkomst van nieuwe en moeilijk te bewerken materialen, bijvoorbeeld. Wat is de impact hiervan?

Tim Buyle: “Nieuwe materialen zorgen voor nieuwe technologische evoluties. De ontwikkelingen gaan daar erg ver in. Denk bijvoorbeeld aan de opkomst van staalsoorten met een steeds grotere rekgrens bij constructies. Telkens opnieuw wordt die grens een beetje verlegd. De metallurgie gaat zelfs zo ver dat het lassen maar met moeite kan bijbenen. Er zijn materialen die niemand kan lassen, simpelweg omdat de las niet dezelfde sterkte kan bereiken als die materialen."

“Niet te vergeten, een ketting is maar zo sterk als zijn zwakste schakel, in dit geval de las. Ontwerpers houden daar rekening mee in constructies, door het aantal lassen te beperken of de las in een onbelaste zone te voorzien. Door de beperkingen van lassen, evolueren we daar naar andere verbindingstechnologieën. Die omvatten niet alleen lassen, maar ook lijmen, clinchen … Het zijn vooral nichespelers die hiermee in aanraking komen."

Ook voor additive manufacturing gaat het nog om nichespelers, maar de verwachting daar is dat de technologie verder zal doorbreken. Volg je deze technologie op de voet?

Tim Buyle: “De ontwikkelingen op het vlak van additive manufacturing hebben de laatste jaren en zelfs maanden niet stilgestaan. Er bestaan inmiddels al heel wat verschillende technologieën om metaal additief te printen, zoals in poedervorm of met draad. Een technologie waar ik volop in geloof is Wire and Arc Additive Manufacturing (WAAM). Deze techniek maakt gebruik van een lasrobot met lasdraad, vaak een klassieke halfautomaat. Vooral in Nederland zetten ze volop in op deze techniek, waar ze onlangs zelfs een eerste 3D-geprinte brug presenteerden. Al was dat vooral om WAAM in de kijker te plaatsen, want onder andere de kennis, ervaring en normering ontbreken nog om hier volop op in te zetten."

“In België doen het Belgisch Instituut voor Lastechniek (BIL), de KU Leuven en enkele industriële partners onderzoek naar de WAAM-technologie. Deze brengt immers een aantal moeilijkheden met zich mee. Zo staat de software voor een grote uitdaging om de vraag te beantwoorden hoe je de technologie zal vertalen van het tekenprogramma naar lasprocedures. Daarmee bedoel ik de volgorde van bewerkingen. Een grote uitdaging, maar tegelijk ligt hier ook heel wat potentieel. Wat betreft karakterisering van mechanische eigenschappen is ook nog bijkomend onderzoek nodig. Sterkte, rekenwaardes voor ingenieurs, kwaliteitscontrole en aanvaardingscriteria. Bij lasverbindingen kennen we al deze factoren, maar nog niet voor WAAM-structuren. Ook normering ontbreekt nog. Het komt er dus op aan om de komende maanden en jaren op zoek te gaan naar de verborgen gebreken … als we die al kunnen vinden."