Opschalen metal fuel-technologie vergt meer dan theorie

Praktijkervaring uit de staal-, aluminium- en non-ferro-industrie vormt welkome aanvulling

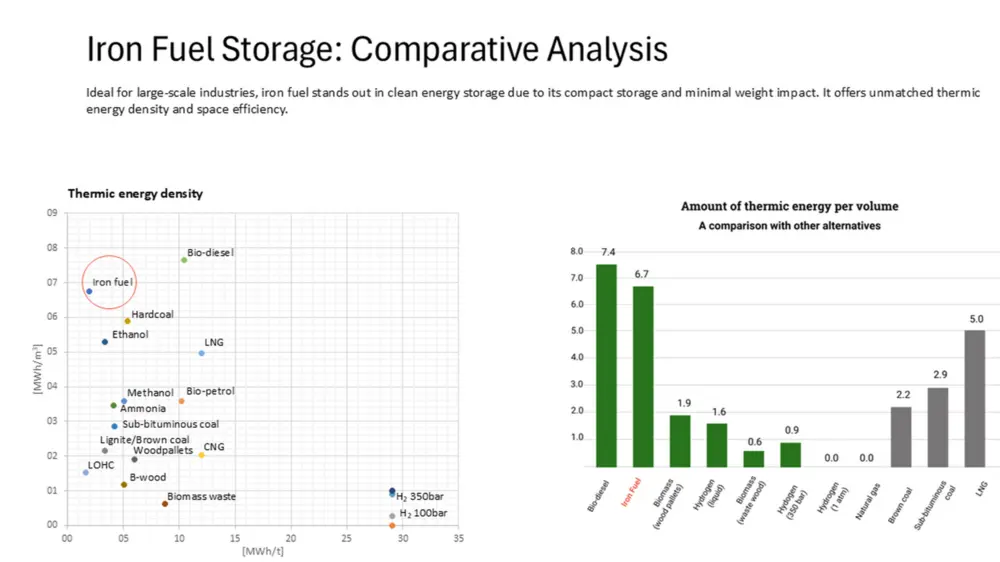

In het kader van de terugdringing van het fossiele brandstof gebruik en de CO2-uitstoot wordt naarstig gezocht naar geschikte alternatieven; metal fuels zouden in dat verband weleens het ei van Columbus kunnen zijn. Niet alleen komt er bij de verbranding van dit type brandstof geen CO2 vrij, het vermogen energie lange(re) tijd vast te houden betekent mogelijk de oplossing voor de hersenkraker energieopslag. Hoewel er nog veel (denk)werk nodig is, overheerst het optimisme, zeker ook dankzij de groeiende betrokkenheid van de metaalsector.

Potentieel

Zonne- en windenergie worden breed toegepast en (hernieuwbare) biobrandstoffen als biodiesel en bio-ethanol zijn interessant omdat ze doorgaans beduidend minder broeikasgassen uitstoten dan hun fossiele evenknie. Waterstof is, met nog een aantal hindernissen te gaan, bezig aan een opmars als geschikte brandstof voor onder meer de industrie, terwijl aardwarmte zich opwerpt als geothermische energieleverancier voor verwarming en elektriciteitsopwekking. De vijfde categorie met potentie is die van de metaalbrandstoffen (metal fuels).

Gebruiksvoorwaarden

Metal fuels zijn metalen of legeringen waarvan de energie-inhoud vrijkomt wanneer ze worden omgezet in hun oxidevorm. Belangrijke randvoorwaarden daarbij zijn:

- een hoge energiedichtheid: het vermogen veel energie op te slaan per gewichtseenheid;

- beheersbaarheid van het verbrandingsproces dat bovendien moet passen bij de temperatuurvereisten van de betreffende toepassing;

- dat het metaal na verbranding eenvoudig herwinbaar is;

- dat het metaal ruimschoots beschikbaar is en (dus) betaalbaar is.

Voor een optimaal gebruik van metal fuels is het van belang te (leren) begrijpen hoe het systeem en de deeltjes zich gedragen, zowel tijdens de verbranding – de zogeheten vlamkarakteristiek, zie kader − als in de fase van de recycling van het restproduct. Aspecten die verdere aandacht verdienen zijn onder meer de deeltjesgrootte en -verdeling, de verbrandingskinetiek en de reactiemechanismen, de warmteoverdracht binnen het systeem, de schaalbaarheid van het proces en de cyclische stabiliteit.

VLAMKARAKTERISTIEK

Een vlamkarakteristiek beschrijft de fysieke en chemische eigenschappen van een vlam gedurende het verbrandingsproces. Belangrijke parameters daarbij zijn:

• de maximale vlamtemperatuur, deze is afhankelijk van het type brandstof en de verbrandingsomgeving;

• de vorm en het ‘gedrag’ van de vlam: puntig, breed, turbulent, (in)stabiel. Stabiliteit is in industriële ovens cruciaal;

• de kleur van de vlam, deze is kenmerkend voor zowel de temperatuur als het aan de verbranding ten grondslag liggende chemische proces;

• brandings- en vlamverspreidingssnelheid, deze is bepalend voor de snelheid waarmee de verbrandingsreactie zich verspreidt door het mengsel van brandstof en zuurstof.

Afhankelijk van de brandstofsamenstelling en de omstandigheden in de verbrandingskamer produceren sommige vlammen rook, roet of andere residuen. Ook de kennis daarover is van belang voor een goed begrip van het verbrandingsproces.

IJzerpoeder

Voor grootschalig gebruik hebben ijzer en aluminium de beste papieren; zink en magnesium lenen zich meer voor toepassingen waarbij verbrandingssnelheid en gewicht van belang zijn. Omdat wereldwijd het meest is geëxperimenteerd met ijzerpoeder wordt deze brandstof als voorbeeld genomen.

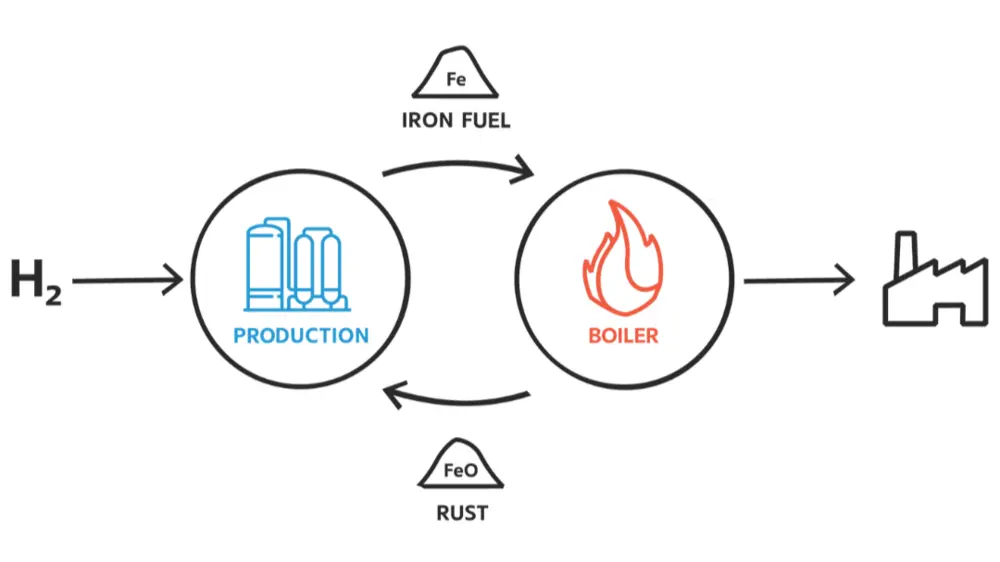

Wordt er zuurstof in een wolk ijzerpoeder geblazen, dan levert dit een buitengewoon brandbaar mengsel op met een hoge energiedichtheid (voorwaarde 1). Er is daarbij sprake van een heterogeen poederverbrandingsproces zonder gasfasevlam. De vrijkomende hitte wordt omgezet in stoom die onder meer kan worden gebruikt voor het aandrijven van een turbine; de standaard industriële poeder- en explosieveiligheidsmaatregelen (ATEX-principes) volstaan daarbij (voorwaarde 2). Deze verschillen overigens van de veiligheidsmaatregelen bij gas- of oliegestookte installaties.

Na afloop resteert geoxideerd ijzer (roestpoeder) en water als restproduct van de reductie; er komt dus geen CO2 vrij. Het roestpoeder wordt opgevangen en kan met waterstof weer worden omgezet in metaalpoeder (voorwaarde 3). Het feit dat het temperatuurgebied waarin het proces zich afspeelt vergelijkbaar is met dat van olie en gas, maakt hergebruik van delen van de daarvoor bestemde installaties mogelijk.

Energie-opslag

IJzer is volop beschikbaar (voorwaarde 4) en bovendien is het metaal ‒ zeker in vergelijking met energiedragers als waterstof en ammoniak ‒ eenvoudig en veilig te transporteren. Ook kan energie gedurende lange(re) tijd in het ijzerpoeder worden omgeslagen dankzij de chemische bindingen tussen de ijzeratomen in zijn metallische vorm. Het metaal fungeert daarbij als een duurzame, circulaire energiedrager en is te beschouwen als een opgeladen batterij. Er treedt nauwelijks verlies op door zelfontlading − verlies van energie zonder dat de batterij wordt gebruikt – of door lekkage.

Metal fuels kunnen met name van waarde zijn voor toepassingen die veel energie vereisen en waar ruimte een beperking is, bijvoorbeeld in de industrie of bij langeafstandstransport, en daar waar traditionele accu’s of andere energieopslagmethoden minder efficiënt zijn. Batterijen zijn beter geschikt voor de kleinschalige en de kortetermijnopslag.

Rol metaalsector

Binnen de metaalsector is er sprake van een groeiende belangstelling voor de ontwikkeling van metal fuels, een ontwikkeling die uitstekend aansluit bij het streven naar een circulaire economie. Omdat de na verbranding overblijvende metaaloxiden door een reductieproces weer kunnen worden omgezet naar zuivere metalen, passen metal fuels uitstekend binnen dat concept.

Steeds duidelijker wordt dat de metaalsector ook daadwerkelijk een actieve rol kan en wil spelen bij de verdere ontwikkeling, niet alleen door het leveren van de noodzakelijke grondstoffen, maar ook en vooral door, puttend uit de aanwezige expertise, een actieve bijdrage te leveren aan zaken als innovatie, productie en toepassing.

Benodigde expertise

De totstandkoming van metal fuels verloopt stapsgewijs, en elke stap vergt specifieke metallurgische expertise.

De selectie van het materiaal

Niet elk metaal is geschikt als metal fuel. Een geschikte metaalbrandstof combineert als gezegd een hoog oxiderend vermogen, een veilige hanteerbaarheid, een hoge energiedichtheid en herbruikbaarheid van het oxidatieproduct. Dit vereist kennis over zaken als:

- factoren die eigenschappen als sterkte, taaiheid en vermoeiingsweerstand beïnvloeden;

- thermodynamica die inzicht biedt in de invloed van energie, temperatuur en entropie op het gedrag van een metaal;

- kinetiek van oxidatie en verbranding;

- productie- en bewerkingstechnologieën.

Winning en raffinage

Deze beide processen vallen onder de extractieve metallurgie. Winning is het proces waarbij het metaal uit de natuurlijke ertsen of mineralen wordt gehaald, raffinage het langs chemische of elektrolytische weg zuiveren van het gewonnen metaal. Beide vereisen – mede uit de mijnbouw afkomstige − kennis over zaken als:

- fysische en chemische eigenschappen van het metaalhoudende materiaal;

- methoden voor de scheiding van metaal en erts (extractietechnologie);

- metaalzuiveringsprocessen, bijvoorbeeld elektrolytische reductie en elektrolyse.

Brandstofconditionering

Het metaal wordt omgezet in de vorm die als brandstof werkt: vaak fijn poeder, soms granulaat of dunne folies. Die omzetting is cruciaal om het metaal effectief, veilig en reproduceerbaar te kunnen gebruiken. Dit vereist kennis over zaken als:

- het vaststellen en vervolgens tot stand brengen van de juiste fysieke vorm (korrel, poeder, pellet);

- fijnverdeling gepaarde gaande met een gecontroleerde deeltjesgrootte (voor cyclische systemen is de granulaat- of pelletvorm het meest aangewezen);

- oppervlaktebehandeling tegen oxidatie of destabilisatie;

- homogenisatie en classificatie.

Oppervlaktebehandeling en stabilisatie

Beide zijn direct van invloed op onder meer de chemische stabiliteit, het behoud van de thermische en mechanische eigenschappen en de veiligheid en beheersbaarheid. Beide vereisen kennis over zaken als:

- oppervlaktechemie en oxidelaagvorming, oppervlaktecoatings en beschermlagen (de oxide- of passivatielaag bepaalt de stabiliteit en ontstekingskarakteristieken van de brandstof);

- deeltjesmorfologie en microstructuur (van invloed op eigenschappen als reactiviteit, verbrandingssnelheid en warmteafgifte);

- thermische stabiliteit en fasegedrag (ongewenste faseovergangen kunnen de reactiviteit beïnvloeden).

Integratie in een energiesysteem

De wijze van toepassing – bijvoorbeeld als poeder in een verbrandingsinstallatie – vergt de nodige modificaties als het gaat om stofflow, explosieveiligheid, verbrandingskinetiek en terugwinning van de verkregen oxiden. Dit vereist kennis over zaken als:

- smelt- en fasegedrag (voor het ontwerp van smelt- en verbrandingssystemen en de logistieke veiligheid);

- oxidatie- en verbrandingskinetiek, dit in verband met een efficiënte energieconversie en beheersbare verbrandings- en/of reductieprocessen;

- mechanische eigenschappen bij hoge temperaturen;

- recycling en herwinning van metaalbrandstoffen.

Procesoptimalisatie

Procesoptimalisatie heeft betrekking op het verfijnen van de productie- en fabricageprocessen door middel van finetuning van parameters als smeltgedrag, oxidatiestabiliteit, dichtheid en mechanische sterkte. Dit vergt kennis over zaken als:

- de chemische samenstelling en kristallografische structuren van metalen en legeringen en van de identificatie van onzuiverheden;

- smeltprocessen, elektrolyse en reductiereacties en methoden om de invloed van temperatuur, elektrolyten en reductiemiddelen te optimaliseren;

- de microstructuur en de oppervlakte-eigenschappen teneinde de brandstofprestaties te verbeteren.

TOEPASSING METAL FUELS

De technologie voor metal fuels is weliswaar nog volop in ontwikkeling, maar het perspectief is veelbelovend:

• gebruik als brandstof voor vrachtauto’s en schepen: metal fuels bieden in tegenstelling tot batterijen of waterstof een hoge energiedichtheid en zijn als gezegd eenvoudig op te slaan en te transporteren;

• een duurzame oplossing voor de energieopslag gezien het feit dat metal fuels energie gedurende een lange(re) tijd kunnen opslaan;

• gebruik van metal fuels in kleine(re), modulaire systemen wat de weg opent naar flexibele, op maat gemaakte energieoplossingen;

• het stoken van energiecentrales met ijzerpoeder. Door de met sluiting bedreigde kolencentrales hiervoor geschikt te maken, zal grootschalige kapitaalvernietiging kunnen worden voorkomen.

Verdere ontwikkeling

Onderzoekers werken momenteel aan verbetering van de verbrandingsprocessen, het verhogen van de energieopbrengst en het verlagen van de kosten, en daarbij is getuige het voorafgaande nadrukkelijk een rol weggelegd voor de metaalsector.

De ontwikkeling van metal fuels biedt de basismetaalindustrie niet alleen een nieuwe afzetmarkt, maar ook de kans een sleutelrol te vervullen in de toekomstige, duurzame energievoorziening. De kennis en installaties die nu worden gebruikt voor de productie van staal, aluminium en non-ferrometalen zijn direct relevant voor het opschalen van metal fuel-technologie.

Beleidsmakers en politici dienen zich echter bewust te zijn van de concurrentiepositie van de Nederlandse basismetaalindustrie alsook van de uitdagingen waarvoor deze sector zich momenteel gesteld ziet. Verder is het zaak voldoende draagkracht te creëren voor de commercialisering van de technologie. Waar een wil is, is een weg mits die wil wordt ondersteund door visie, beleid, investeringen en technologische innovatie.

Met medewerking van Metaal Nederland en Regenerative Iron Fuel Technology (RIFT)