Voyage découverte enrichissant à Cologne chez GÖDDE GmbH

L'expérience d'ateliers "live" conviviaux et enthousiasmants

Le 24 septembre dernier, Hoffmann Group/Gödde conviait ses clients à visiter son siège de Cologne pour y participer à des ateliers techniques et (re)découvrir les produits et solutions du groupe dans une aire d'exposition spécialement aménagée. Ambiance bon enfant, ateliers passionnants et séances de questions/réponses animées étaient au rendez-vous. Métallerie y était également présent. Petit compte-rendu.

Réveillé quasi au chant du coq, la journée a débuté tôt. Ce mercredi 24 septembre est une date qui marquera les esprits. Nous prenons la route, direction le siège social de Gödde GmbH, fournisseur indépendant et partenaire système du groupe pour les outils de qualité, à Cologne, pour assister, en compagnie d'une douzaine de clients référents, à la journée "portes ouvertes" qui mettra l'accent sur les différents pôles d'activité du groupe et sur l'utilisation pratique des solutions mises au point en interne.

Après quelques heures de route sans incident notable et sous un temps plutôt clément et lumineux, nous sommes arrivés au lieu de rendez-vous. Il est un peu plus de neuf heures du matin. Dès les portes franchies, l'accueil est franc et chaleureux: le sourire illumine le visage de nos hôtes allemands. Serge Taillet, Sales Manager BeLux, s'affaire déjà avec son équipe de délégués technico-commerciaux à veiller à la bonne organisation de cette journée si particulière.

Autour d'un accueillant buffet petit-déjeuner installé à même la salle d'exposition, de petits groupes se sont déjà formés et les discussions s'enchaînent dans la bonne humeur. Toutefois, il ne faut pas trop tarder, car le programme de la journée est bien chargé: ateliers en matinée, pause-déjeuner et ateliers l'après-midi. Un programme dense, certes, mais passionnant.

Connected Manufacturing

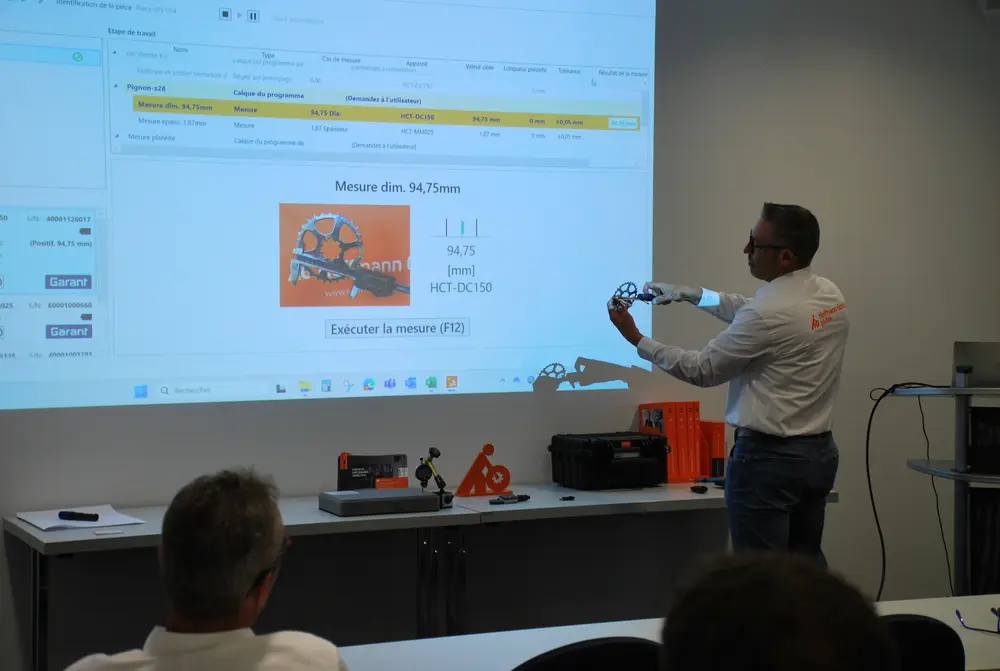

9h30. L'assistance est conviée à suivre le premier "workshop" consacré aux outils connectés HCT sous la conduite de Joris Van den Ende, Spécialiste Digital Gödde. Connected Manufacturing est une solution de gestion d'outils de coupe et d'outillage afin de maximiser la production à tous les niveaux, de la programmation à la sécurisation des processus. Concrètement, la mise en œuvre de la "fabrication connectée" est très simple: tous les outils sont équipés de puces RFID reliées à la base de données centrale, où toutes les informations pertinentes sont répertoriées – dimensions, tolérances, utilisation, durée de vie résiduelle, emplacement actuel, etc.

Au cours de cet atelier pratique, Joris Van den Ende a expliqué en détail l'utilisation des divers outils connectés via l'application dédiée HCT Mobile App, avec établissement "live" de la connexion en ligne au cas par cas, aussi bien pour un pied à coulisse que pour un appareil de métrologie. Le point de départ est la situation chez un client, car l'atelier se veut le plus pratique possible afin de coller au mieux aux attentes et besoins des utilisateurs finaux. L'assistance a pu constater en direct la pertinence et la facilité d'utilisation de l'application, mais également recevoir une réponse appropriée à toutes les questions orientées vers l'usage quotidien en entreprise.

Tribofinition "live"

Le "workshop" suivant a été animé par un technicien interne, secondé par Daniel Nullens, Sales Manager pour les cantons de l'Est, pour l'interprétation simultanée. Cet atelier dédié à la tribofinition avait pour but d'illustrer dans la pratique les diverses possibilités qu'offre la machine de tribofinition GARANT GMT 35, une solution mobile et compacte, aisément transportable.

Pour rappel, la tribofinition, aussi dénommée vibro-abrasion, est un traitement de surface qui consiste à user la surface des pièces en métal ou en plastique par frottement. Les pièces sont placées dans une cuve avec des corps abrasifs ou de polissage et un additif (compound) dans une solution aqueuse destinée à nettoyer la pièce finie. Un mouvement oscillant (tribofinition vibratoire) de la cuve de travail génère un mouvement relatif entre la pièce et les médias. Les corps abrasifs, appelés "chips", assurent l'enlèvement de matière désiré.

La plus-value indéniable de cet atelier était de permettre aux professionnels présents de tester directement dans la machine le traitement de leurs propres pièces et donc d'en apprécier le résultat au terme du processus.

Séparateur d'huile

Place ensuite au workshop axé sur le séparateur de brouillard d'huile, sous la conduite de Tino Mijnster, technicien spécialiste allemand. Le séparateur de brouillard d'huile assure la sécurité dans de nombreux domaines. Lors des processus d'usinage industriels avec lubrifiant, un brouillard d'huile et d'émulsion est généré par le frottement, la pulvérisation et les températures élevées. L'aérosol composé de microparticules constitue un risque important pour la santé, notamment en raison de la vaporisation de particules de métal et de plastique qui se produit pendant le processus.

Système de distribution automatique Tool24

Après la pause-déjeuner, l'attention s'est focalisée sur le système de distribution d'outils et de consommables GARANT Tool24: un système automatisé flexible pour un approvisionnement efficace et sûr. Ce fut l'occasion de revenir en détail sur les avantages de ce système, à savoir: un espace de rangement généreux sur une petite surface, le remplissage et le prélèvement rapides à partir d'armoires verticales et à tiroirs, la flexibilité et la modularité du système, la configuration adaptée et le compartimentage sur mesure des tiroirs.

Les dernières évolutions et possibilités ont également été commentées et illustrées au gré des cas concrets évoqués par l'assistance professionnelle.

Solutions d'automatisation

Ce n'est un secret pour personne: l'automatisation des processus de fabrication aide à relever les défis actuels et futurs de la transformation des métaux. Ici aussi, Hoffmann Group/Gödde contribue à exploiter au mieux le potentiel de production par un accompagnement personnalisé vers la mise en service de solutions d'automatisation ciblées, au meilleur coût et de façon fiable, rapide et durable.

Les deux workshops suivants ont abordé l'automatisation sous un angle didactique et pratique. Le premier cas de figure était le système de chargement GARANT Automation Turntable, qui est probablement le moyen le plus simple et le moins encombrant d'automatiser une machine-outil. Parmi les points forts, citons l'utilisation très simple, qui ne nécessite pas de connaissances en programmation, la connexion aisée à la machine sans interface d'automatisation, le grand choix de moyens de serrage, ainsi que la version gauche ou droite pour un chargement et un déchargement frontal ou latéral.

La seconde solution commentée était une cellule robotisée intégrant un bras robotisé et des équipements complémentaires tels que des capteurs et des systèmes de sécurité.

Le feedback est plus que positif

À en juger par l'enthousiasme et les nombreuses interactions tout au long de la journée, l'initiative peut à n'en point douter être qualifiée de belle réussite. Comme le souligne Patrick Euben, technicien d'application chez Hoffmann Group Gödde et instigateur de cette journée passionnante: "Une journée comme celle-ci permet de réunir en un seul endroit nos clients pour leur faire découvrir de façon plus approfondie tous nos produits et solutions, et de pouvoir leur donner une réponse étayée à toutes leurs questions pratiques, sans perte de temps et sans perturber les agendas respectifs. C'est aussi l'occasion de discuter avec des experts et d'évoquer de façon décontractée les divers besoins au quotidien dans les ateliers de production des clients partenaires."

Et qu'en disent les professionnels présents? Frankie Van Nerom, gérant d'Europlex, une entreprise active dans la transformation des plastiques, résume parfaitement le ressenti général: "J'ai répondu à l'invitation pour deux raisons. D'une part, c'était une excellente opportunité de découvrir l'étendue du catalogue et, d'autre part, je voulais également évoquer un problème plus particulier dans le domaine de la tribofinition. Cela m'a aussi permis de mieux connaître Florent, ma personne de contact chez Gödde. Nous avons pu discuter en toute décontraction et aborder de nombreux sujets pertinents. De plus, c'est important pour moi de pouvoir voir les produits et solutions en action: c'est rassurant et beaucoup plus convaincant dans l'éventualité d'un futur achat, par exemple."

Vu le succès et les commentaires élogieux, l'initiative sera renouvelée à l'avenir, à intervalles réguliers – soit tous les quatre mois – nous confie Patrick Euben. La proximité avec le client est profondément ancrée dans l'ADN de l'entreprise allemande, et ce genre d'initiative le confirme de belle manière.