Technisch keramiek 3D-printen

Aantrekkelijk als het de kosten rechtvaardigt

In de halfgeleiderindustrie maar ook in ruimtevaart- en defensietoepassingen wordt technisch keramiek om uiteenlopende redenen steeds vaker gebruikt. Stilaan zie je meer en meer toepassingen die 3D-geprint zijn. Opent dit nieuwe mogelijkheden voor de toepassing van dit hightech materiaal? Of blijft het een nichetechnologie?

Prijsverschil

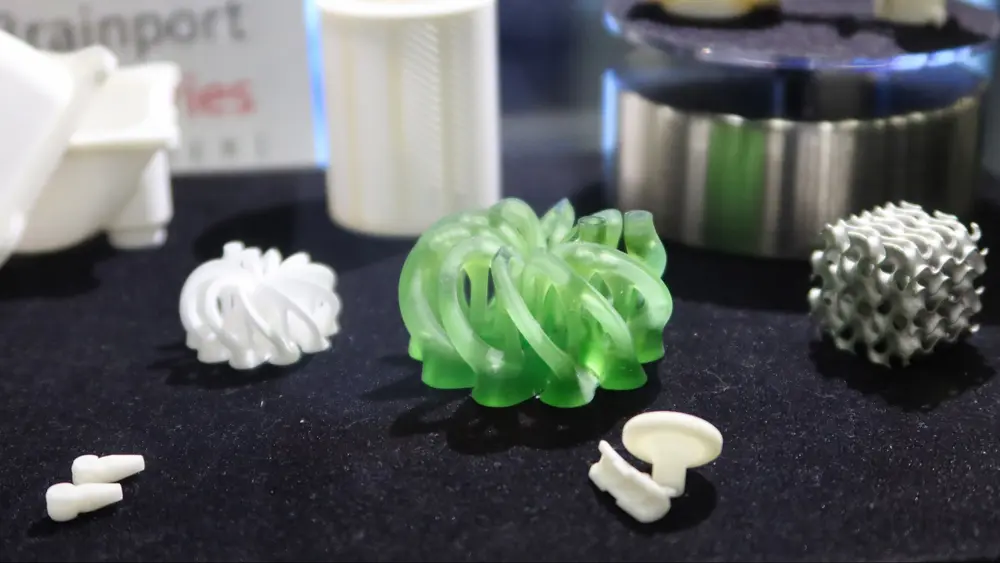

Op Formnext in Frankfurt, de vakbeurs voor de additive manufacturing industrie, zag je afgelopen keer relatief veel exposanten met ofwel printtechnologie voor keramiek of met keramische materialen voor 3D-printen. Wat direct opvalt, is de scheiding tussen de hoogwaardige industriële oplossingen en de eenvoudigere systemen die met filament werken.

Concreet: 3D-printsystemen van meerdere honderdduizenden euro’s tot oplossingen waarmee je voor de prijs van een occasie al vertrokken bent.

De verschillen

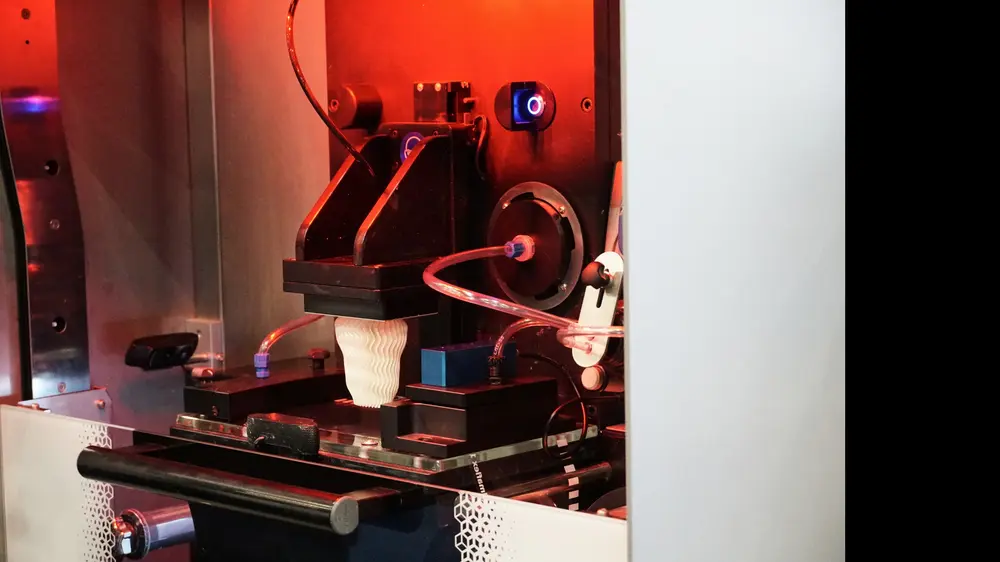

Het verschil zit in het materiaal en de technologie. De hoogwaardige, industriële systemen werken met lasers (SLA) of digital light processoren (DLP), waarmee men veel sneller en nauwkeuriger kan werken. Hiermee belicht men een lichtgevoelige slurry, een mix van keramisch poeder, lichtgevoelig hars en additieven, en zo ontstaat laag voor laag het onderdeel (Vat Photo Polymerisatie).

Een weinig gebruikte alternatieve technologie is dat men poeder met een bindmiddel belicht (binder jetting). Aan deze lichtbronnen hangt een prijskaartje en ze vragen om een ander type machine. De instap-3D-printers werken met filament, dat grotendeels (tot 80%) gevuld is met keramisch poeder (bijvoorbeeld zirconia of alumina). In principe kun je met een standaard FDM-printer dit filament al printen. Omdat je het filament smelt en via een nozzle deponeert, is de nauwkeurigheid vele malen minder dan bij de industriële 3D-printers: ±0,1–0,5 mm versus enkele microns bij de industriële systemen. Zeker in toepassingen waarin micro-koelkanalen zitten, zijn dit belangrijke gegevens.

Geen van de keramiek-3D-printers levert direct een onderdeel op dat inzetbaar is, het gaat altijd om groene componenten waar de hars of het bindmiddel nog uit verwijderd moet worden. Dat gebeurt eerst via een debinding stap, daarna worden de onderdelen gesinterd. Daar zit de voetangel in voor de goedkope oplossingen. Ook de onderdelen die door de industriële AM-systemen worden geproduceerd, moeten gesinterd worden.

Een professionele sinteroven is echter kostbaar. Je moet het proces waarbij de temperatuur opgevoerd wordt tot onder het smeltpunt van het materiaal nauwkeurig sturen om de krimp te controleren. De onderdelen krimpen immers met het percentage polymeer dat in het filament of in de slurry zit. Deze krimp is bij met de duurdere sinterovens veel beter controleerbaar dan bij de goedkopere varianten. Voor veel kmo-bedrijven zal de investering in een dure sinteroven een stap te ver zijn, of men moet deze voor andere redenen toch al in huis hebben.

Andere eigenschappen

Een tweede verschil tussen de systemen die met laser of DLP-licht werken en de filamentgebaseerde 3D-printers, zijn de mechanische eigenschappen van de 3D-geprinte onderdelen.

De systemen die lichtgevoelige slurry gebruiken, leveren een oppervlakteruwheid die vele malen beter is dan met filament geproduceerde componenten. De hoge resolutie van de industriële 3D-printers (tot 25 micron) levert een vergelijkbare oppervlakteruwheid als spuitgieten met keramiek. De nauwkeurigheid van de maatvoering is eveneens hoger.

Het derde verschil is de dichtheid van het keramisch materiaal. De porositeit van de slurrygebaseerde systemen is uiteindelijk minder dan 1%; soms veel minder. Bij de filamenten ligt dit percentage veel hoger. De dichtheid van deze keramische onderdelen schommelt tussen de 95 en 98%. Is dat voldoende voor de toepassing, prima. Maar hou er rekening mee dat er eerder insluitingen of microcracks ontstaan die de levensduur van het onderdeel negatief beïnvloeden.

De nauwkeurigheid komt niet alleen uit de lichtbron maar eveneens uit de opbouw van de machine. De industriële machines hebben dezelfde opbouw als CNC-bewerkingscentra, soms inclusief een marmeren bed.

Grote componenten 3D-printen

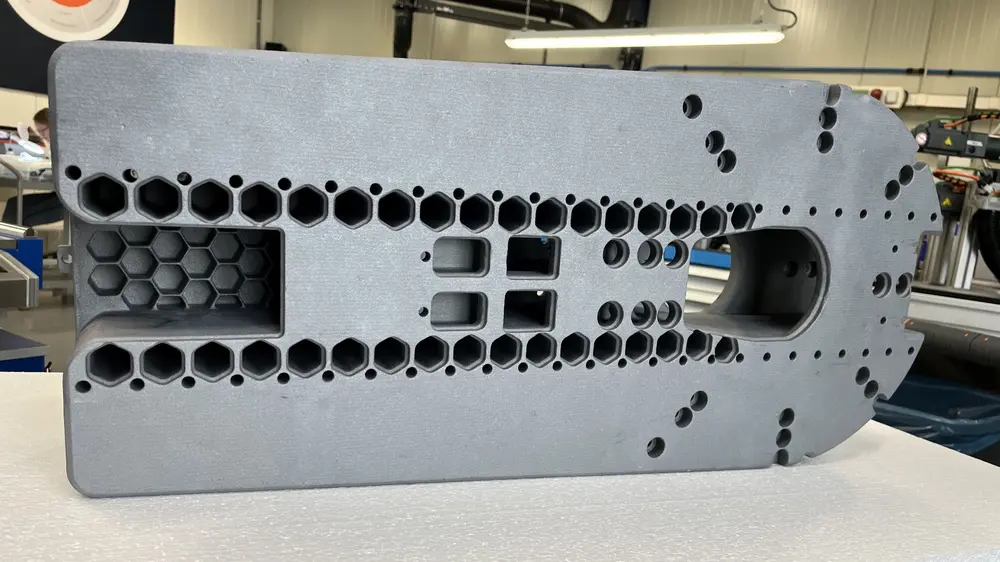

De meeste 3D-geprinte keramische onderdelen zijn klein, 150–200 mm; 500 mm doorsnede is al groot. Toch kan men met de IntrinSic-technologie van het Duitse Schunk met keramiek veel grotere machineonderdelen printen.

Het Duitse bedrijf geeft pas sinds kort bredere bekendheid hieraan. In plaats van met slurry werkt deze techniek met een bindmiddel dat (net als bij metaal binder jetting) via een printkop heel nauwkeurig wordt gedeponeerd op het bed met siliciumcarbidepoeder. Dit zorgt voor een hechting tussen de poederdeeltjes. Dit groene onderdeel ondergaat daarna een tweede bewerkingsstap. Daarbij wordt het onderdeel geïnfiltreerd met een vloeibaar silicium dat reageert met koolstof in het materiaal en de holtes opvult. Hierdoor blijft de krimp die de andere keramische printprocessen kennen, nagenoeg achterwege (0,2%).

Vandaar dat men met deze technologie (IntrinSic) grotere componenten kan 3D-printen, die wel mechanisch nabewerkt moeten worden met bijvoorbeeld slijptechnologie. De voordelen van een dergelijk onderdeel in de machinebouw zijn dat men gewicht kan besparen door het design topologisch te optimaliseren én de thermische uitzettingscoëfficiënt praktisch 0 is.

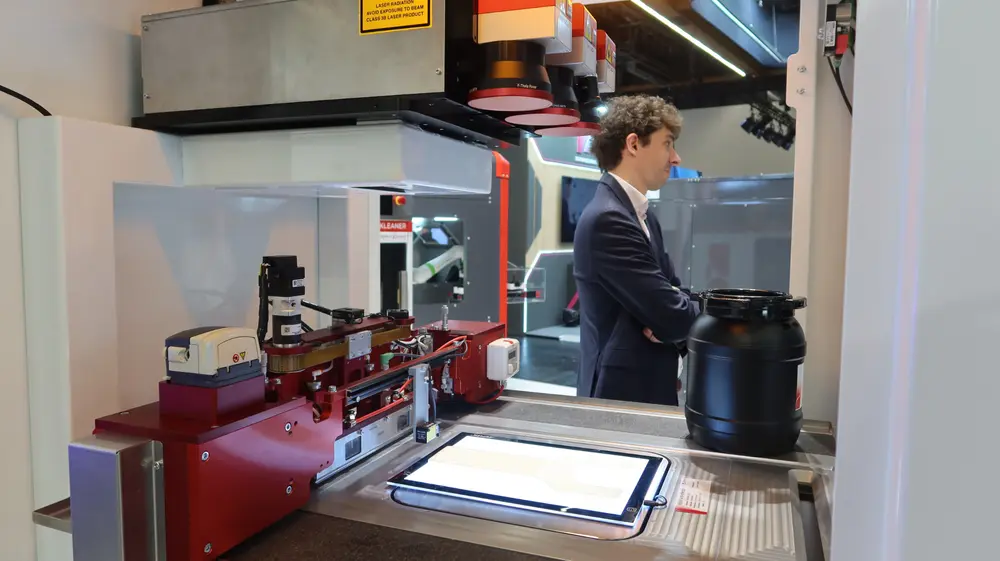

AI om het proces te verbeteren

Een vrij recente ontwikkeling is de inzet van AI. Allereerst wordt hiermee het design van het onderdeel geanalyseerd om tot de juiste ontwerpkeuzes voor 3D-printen te komen en vervolgens tot de juiste positie en parameters. Ten tweede gebruiken fabrikanten AI om het 3D-printen in het proces bij te sturen.

Voor dit laatste analyseren de algoritmen de laatste vijf lagen (aan de hand van beelden die een camera genereert) en berekenen op basis hiervan parameters maar ook eventuele slurryspots voor de komende drie lagen. Hiermee, zo erkennen de fabrikanten, zijn ze nog niet bij first time right 3D-printen, maar slagen ze er wel in om met minder iteraties tot de juiste parametersettings en positionering te komen. Daarmee proberen ze de cost per part te verlagen. Op industrieel niveau 3D-printen met technisch keramiek is namelijk niet goedkoop.

Lichtgewicht materiaal

Wie wel eens een keramisch onderdeel in zijn handen heeft gehad, zal verrast zijn door het gewicht. Als het onderdeel topologisch niet geoptimaliseerd is, weegt het veel. Dat bepaalde technisch keramische materialen toch als lichtgewicht worden bestempeld, heeft te maken met vooral de hoge stijfheid.

Als je siliciumcarbide met aluminium vergelijkt, weegt het 1,2 keer zwaarder; zirkonia is zelfs 2,2 keer zwaarder (soortgelijk gewicht). Siliciumcarbide is dus ongeveer 19% zwaarder per volume-eenheid dan aluminium. Wordt echter de stijfheid erbij betrokken (E-modulus) dan kantelt het beeld dramatisch. De stijfheid van siliciumcarbide is ongeveer 420 GPa, vergeleken met 70 GPa voor aluminium. De specifieke modulestijfheid per kilogram is 26 voor aluminium en 131 voor siliciumcarbide.

Ga je een onderdeel dat ontworpen is om uit een blok aluminium te frezen zonder designaanpassingen 3D-printen in keramiek, dan eindig je met een heel zwaar en heel duur onderdeel. Gebruik je echter de veel hogere stijfheid, dan kun je met veel minder siliciumcarbide dezelfde stijfheid bereiken als met aluminium. Wat voor gewicht geldt, geldt in nog sterkere mate voor de thermische uitzettingscoëfficiënt (CTE).

Deze geeft de uitzetting aan bij 1 graad Celsius temperatuurstijging. Zoals bekend is aluminium erg gevoelig voor temperatuurschommelingen. De CTE bedraagt 23,1 (een aluminiumframe van 1 meter lengte wordt bij 2 graden Celsius temperatuurstijging 0,046 mm langer). Siliciumcarbide heeft een CTE van 4 en zal bij een lengte van 1 meter onder dezelfde thermische omstandigheden slechts 0,008 mm langer worden.

Hogere kosten rechtvaardigen

Met name het kostenplaatje samen met de totale productietijd van keramische componenten begrenst de toepassing van deze technologie, wat amper verschilt van andere 3D-printtechnieken.

De voor de toepassing essentiële voordelen moeten deze kosten én lange productietijd rechtvaardigen. En dat is eigenlijk niks nieuws voor de engineers die gewend zijn met technisch keramiek te werken. Ook aan keramisch spuitgegoten onderdelen hangt een prijskaartje dat door de voordelen gerechtvaardigd moet worden. De redenen om keramiek te gaan 3D-printen kunnen legio zijn, ook als je dat met de goedkope technologie doet.

In de ontwikkelingsfase van keramische producten kan men vaak prima uit de voeten met de FDM-technologie om snel en zonder hoge matrijskosten over keramische onderdelen te beschikken. De al aangehaalde thermische voordelen kunnen een andere reden zijn. In de hightech machinebouw kan dit voor kritische mechatronische systemen uitkomst bieden, zoals bij de robotdeflector voor de semiconmachine.

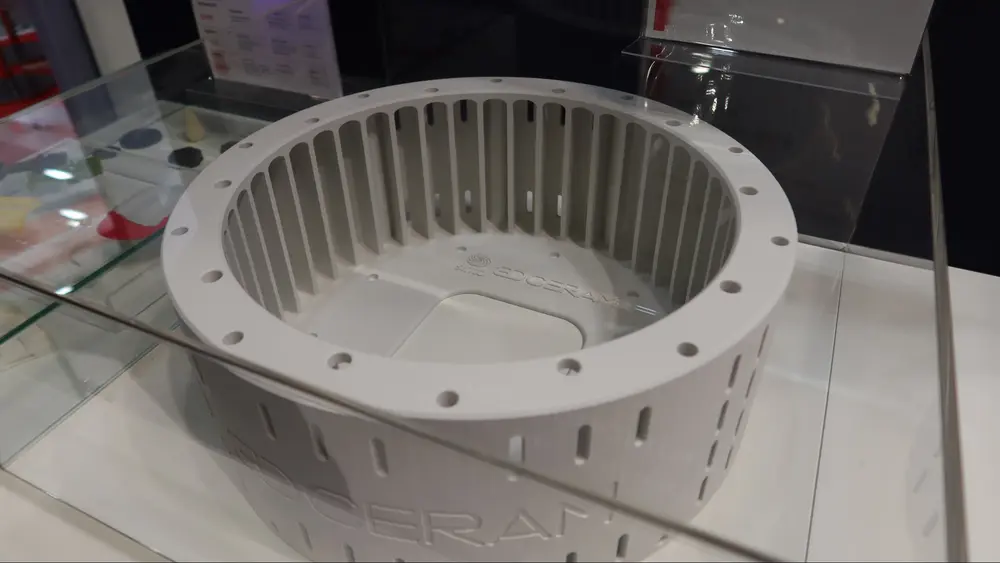

Gewichtsreductie doordat men honingraatstructuren kan printen die desondanks zeer stijf en stabiel zijn, kunnen een andere reden vormen. Plus men kan veel uren slijpwerk uitsparen, wat ook met een bepaalde kost komt. Voor manifolds, warmtewisselaars: eigenlijk heel veel microfluide toepassingen, waar dus vloeistoffen door heen moeten stromen, is 3D-printen eigenlijk de technologie die veel meerwaarde biedt vanwege de vormvrijheid.

Bij keramiek komt dat wel met een restrictie: het reinigen van de interne kanalen kan niet geautomatiseerd gebeuren. Een toepassing die men meer en meer ziet, is het printen van keramische componenten voor antennesystemen en elektronica, omdat keramiek niet geleidend is. Bedrijven die vaak kleine stekkers nodig hebben in telkens een ander design, zouden 3D-printen kunnen overwegen omdat men niet eerst hoeft te investeren in een gereedschap voor spuitgieten.

Ook in de ruimtevaart gaat het vaak om dit type componenten. Een toepassing in de ruimtevaart zijn bijvoorbeeld spiegels die aanzienlijk lichter kunnen zijn, structurele draagdelen alsook frames die door de hoge stijfheid van keramiek trillingen beter opvangen. Voor de medische industrie, een van de markten met veel applicaties, spelen vooral de biocompatibiliteit van keramiek en het gegeven dat men gericht porositeit kan meeprinten, waardoor weefsel rond een implantaat sneller ingroeit.

Gietindustrie

Een interessante toepassing voor het kmo-maakbedrijf is het 3D-printen van gietkernen of mallen (shells) voor investment casting (precisiegieten).

Traditioneel maak je een wasmodel dat ondergedompeld wordt in een keramische slurry. Zo ontstaat een schaal (shell). Na het uitsmelten van de was kan men hierin het (non-ferro)metaal gieten. Door deze schaal direct te 3D-printen slaat men twee processtappen over. Technisch keramiek heeft een hoge temperatuur schokbestendigheid, waardoor men dit materiaal kan inzetten voor het gietproces. Na het gieten wordt de keramische buitenlaag eenvoudig weggeslagen. In de luchtvaartindustrie 3D-print men steeds vaker gietkernen van keramiek omdat men hierin kanalen kan meeprinten (voor de productie van airfoils).

De vloeiendere koelkanalen verhogen de efficiency van turbinebladen, bijvoorbeeld in vliegtuigmotoren of energiecentrales. De thermische efficiëntie wordt verder verhoogd doordat men de temperatuur kan opdrijven omdat de turbinebladen gekoeld worden. Opnieuw: deze businesscase rechtvaardigt de kosten van 3D-printen met technisch keramiek. Zoals in elke toepassing.