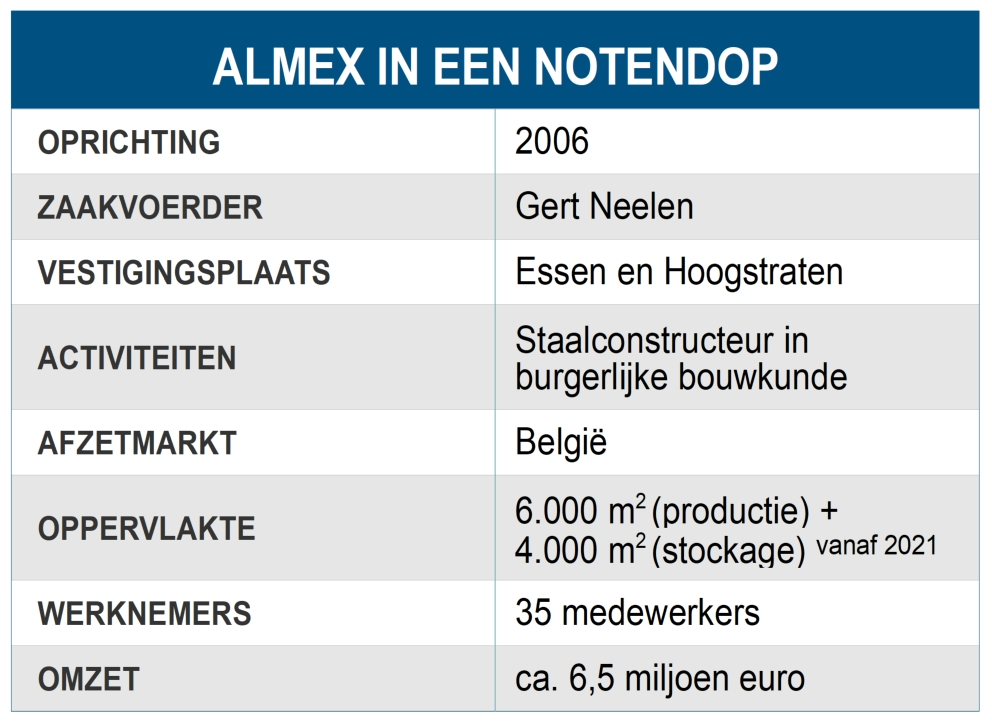

PLASMASNIJMACHINE ZORGT BIJ ALMEX VOOR NOG MEER EFFICIENTIE

microstep combineert boren, bevel-, autogeen-, buis- en plasmasnijden

Almex doet niet mee aan gewoon. Dat is zo bij het soort projecten dat de staalconstructeur aanneemt en dat geldt voor de machines waarin het investeert. Met de plasmasnijmachine van Microstep wordt die traditie meer dan ooit voortgezet. Welke andere fabrikant koppelt het plasmasnijden aan zoveel andere bewerkingen en technologieën? Want behalve plasma- en autogeensnijden kan je met de machine ook buizen en kokers snijden tot een diameter van 1 meter (max. 9 ton). Het is onder meer dankzij die bijzondere veelzijdigheid dat de algemene efficiëntie van de productie bij Almex nu nog een niveau hoger ligt.

is een rechtstreeks gevolg van de beslissing bij Almex om de werkstukken voortaan in eigen huis te snijden.

“Als je de productie zelf in handen neemt, heb je meer controle over de kwaliteit”

Voor burgerlijke bouwkunde

De burgerlijke bouwkunde is het segment waarvoor Almex als staalconstructeur waterkeringen, bruggen, industriële installaties en alle andere denkbare infrastructuur bouwt. Zolang het gaat om een project waarin de engineering en de productie hun tanden kunnen zetten, is de kans groot dat Almex de uitdaging zal aangaan. De stormvloedkering in Wenduine en de voetgangersbrug aan de Antwerpse Schijnpoort zijn slechts twee van de projecten die Almex van a tot z heeft uitgewerkt en opgeleverd, dat wil zeggen de engineering, productie én montage ter plekke. We maken van het segment een tussentitel omdat de eisen op het vlak van kwaliteit, veiligheid en planning er allesbehalve alledaags zijn. Als toeleverancier die super flexibel moet kunnen reageren op dringende opdrachten en onverwachte orders kan je je het wellicht nauwelijks voorstellen, maar bij de staalconstructeur uit Essen/Hoogstraten weten ze nu al dat ze op 13 februari tussen 1 en 5 uur ‘s nachts een brug zullen moeten monteren. Die deadline is bijzonder strak. Parkeer dat even in je geheugen.

De burgerlijke bouwkunde is het segment waarvoor Almex als staalconstructeur waterkeringen, bruggen, industriële installaties en alle andere denkbare infrastructuur bouwt. Zolang het gaat om een project waarin de engineering en de productie hun tanden kunnen zetten, is de kans groot dat Almex de uitdaging zal aangaan. De stormvloedkering in Wenduine en de voetgangersbrug aan de Antwerpse Schijnpoort zijn slechts twee van de projecten die Almex van a tot z heeft uitgewerkt en opgeleverd, dat wil zeggen de engineering, productie én montage ter plekke. We maken van het segment een tussentitel omdat de eisen op het vlak van kwaliteit, veiligheid en planning er allesbehalve alledaags zijn. Als toeleverancier die super flexibel moet kunnen reageren op dringende opdrachten en onverwachte orders kan je je het wellicht nauwelijks voorstellen, maar bij de staalconstructeur uit Essen/Hoogstraten weten ze nu al dat ze op 13 februari tussen 1 en 5 uur ‘s nachts een brug zullen moeten monteren. Die deadline is bijzonder strak. Parkeer dat even in je geheugen.

Executieklasse 4

De verhuis van Essen naar een pand in Hoogstraten dat zes keer zo groot is, weerspiegelt de steile groeicurve die het bedrijf de laatste jaren doormaakt. Die extra ruimte was hoognodig, want samen met de grootte van projecten nemen ook de afmetingen van de werkstukken duidelijk toe. Getuige ook de zes rolbruggen van liefst zestien ton, drie voor elk van de twee vakken waarin het nieuwe pand is ingedeeld.

Vanwaar die opmerkelijke evolutie?

Dirk Peeters, nieuwbakken verantwoordelijke voor de afdeling plaatbewerking, wijst in de richting van de EN 1090-norm, die in 2014 de constructiewereld op zijn grondvesten deed daveren. De norm, opgelegd vanuit Europa, bracht heel wat nieuwe eisen met zich mee, zowel op het vlak van administratie met het oog op de CE-markering (1090-1), als op technisch vlak (1090-2). Een van de nieuwigheden was de introductie van vier executieklassen, waarvan 1 de lichtste en 4 de zwaarste klasse is. Hoe zwaarder de klasse, hoe groter de projecten die je kan aannemen, maar hoe strenger ook de eisen. In klasse 4 geldt bv. volledige traceerbaarheid. Lang niet iedereen kan aan de eisen van die klasse voldoen, waardoor de spoeling van bedrijven in dat segment automatisch veel dunner is dan in de lichtere klassen. Van bij de start heeft men bij Almex voor executieklasse 4 gekozen, en daar plukt de staalconstructeur vandaag de vruchten van. Na die van Oostkamp en de Schijnpoort is men op dit moment opnieuw bezig aan de constructie van een fiets- en voetgangersbrug.

Snijden in eigen huis

De investering in de plasmasnijmachine van Microstep, in België verdeeld door Wouters Cutting en Welding, is weliswaar een rechtstreeks gevolg van de beslissing om de werkstukken voortaan in eigen huis te snijden, maar uiteindelijk hebben ook daar de hoge eisen van executieklasse 4 minstens voor een deel in meegespeeld.

Gert Neelen, eigenaar en bestuurder, geeft ons wat meer context bij de beslissing om de stukken in eigen huis te gaan snijden: “Als je de productie zelf in handen neemt, heb je meer controle over de kwaliteit. Op het niveau waarop wij actief zijn, is dat een belangrijke overweging. De laskanten bv. willen we op een bepaald manier uitgevoerd zien. Daarnaast was het een oefening in efficiëntie. Vroeger werden alle gesneden onderdelen samen geleverd. Tot zolang konden we niet aan het lassen noch aan de montage beginnen. Dat kunnen we nu wel. Zodra de eerste platen gesneden zijn, schiet de montageploeg in actie. Ook wat het uitsorteren betreft, winnen we een pak tijd nu de stukken niet langer allemaal samen binnenkomen.”

En er zijn nog meer redenen aan te halen. Herinner je je de strakke deadlines? Door de drie kerncompetenties engineering, productie en montage volledig zelf af te dekken, kan je ze ook beter op elkaar afstemmen en de teugels strakker aanhalen, mocht dat nodig zijn. Uiteindelijk wil je dat de deadlines nooit in het gedrang komen.

“De snijkwaliteit van de machine staat buiten kijf, de programmering is intuïtief en de combinatie van technologieën biedt ons de mogelijkheden om de efficiëntie van onze productie naar een hoger niveau te tillen”

Een uitzonderlijke machine

In lijn met het profiel van de projecten en de bedrijfscultuur mocht ook de plasmasnijmachine op alle mogelijke aspecten dat tikkeltje meer zijn: snijkwaliteit, afmetingen, flexibiliteit, combinatiemogelijkheden … Dan komt Wouters Cutting & Welding als leverancier van Microstep al snel in beeld.

Dirk Peeters beschrijft wat de machine waarop de keuze gevallen is, qua technologie in petto heeft. “De plasmasnijmachine heeft een snijbereik van 16,5 x 3 m voor vlakke platen. Daarnaast kan hij dankzij de 4-puntsklauw zowel buizen als kokers met een diameter van 1 m snijden, tot een maximaal gewicht van 9 ton. De XPR-plasmabron van Hypertherm zorgt voor een snijvermogen van 300 A. Theoretische steken we daarmee door platen van 80 mm dik, maar om rendabel te snijden ligt het omslagpunt op 50 mm. Daarboven – tot 150 mm – schakelen we over op de autogeenfunctie van de machine.”

“Bevelsnijden, bv. om een lasnaad voor te bereiden, verloopt probleemloos dankzij de snijkop die tot 50° kan kantelen. Om die op een snelle manier te kalibreren, werd de machine vooraan voorzien van een kalibreerstation. Daardoor verliezen we veel minder tijd met het manueel afstellen van de snkantijkop: we schroeven de probe op de snijkop en vervolgens voert de snijkop in de opname een reeks draaibewegingen uit. Afwijkingen worden opgemeten en zolang die binnen bepaalde toleranties vallen, worden ze door de software automatisch gecompenseerd, met als resultaat dat je altijd perfect in het brandpunt snijdt. Het kalibreerstation wordt trouwens ook gebruikt om de lengte van de boor te meten, want deze plasmasnijmachine van Microstep beschikt ook over een aparte boorunit. Het is precies de combinatie van al deze verschillende bewerkingen en technologieën die de machine bijzonder maakt, temeer in het snijbereik dat wij nodig hebben.” Om de beschrijving af te ronden, vooraan de machine bevindt zich ook het gereedschapsstation. Daarin zitten tot acht gereedschappen, die in een kwestie van een paar seconden automatisch worden gewisseld.

Op maat werken

Volgens Nic Wouters van Wouters Cutting & Welding is het niet alleen de combinatie van technologieën die Microstep een streepje voor geeft op de concurrentie, in veel gevallen is er ook een grote mate van maatwerk mee gemoeid. Dat was bij Almex niet anders.

Nic Wouters: “Om de diameter van 1 m bij de buizen en kokers te halen, werd de vloer plaatselijk verlaagd. Bij uitbreiding werd de volledige inplanting uitvoerig en in nauw overleg met de klant besproken. Dat behelst onder meer de plaatsing van de stroombron en de montage van de loopketting rechts bovenaan de machine. Normaliter bevindt die zich naast de machine op de grond, met als gevolg dat operatoren er vaak op en over lopen. Zoiets komt uiteraard de levensduur van de loopketting niet ten goede. Tot slot installeerden we de afzuiging onder de grond. Concreet zuigt de tafel de rook af en die wordt samen met het oxide en het fijnstof via de afzuiging naar buiten afgevoerd tot bij de filterinstallatie van Donaldson. Zo kan er vrijwel rookvrij worden gesneden.”

Eindbalans

De plasmasnijmachine staat er nu een maand en de eindbalans oogt zeer fraai. Dirk Peeters: “De snijkwaliteit van de machine staat buiten kijf, de programmering is intuïtief en de combinatie van technologieën biedt ons de mogelijkheden om de efficiëntie van onze productie naar een niveau hoger te tillen.” Dat klinkt als een goede investering …