La decoupe plasma au service de l’efficacite de production chez almEx

microstep: perçage et decoupe en biseau, autogene, de tubes et au plasma

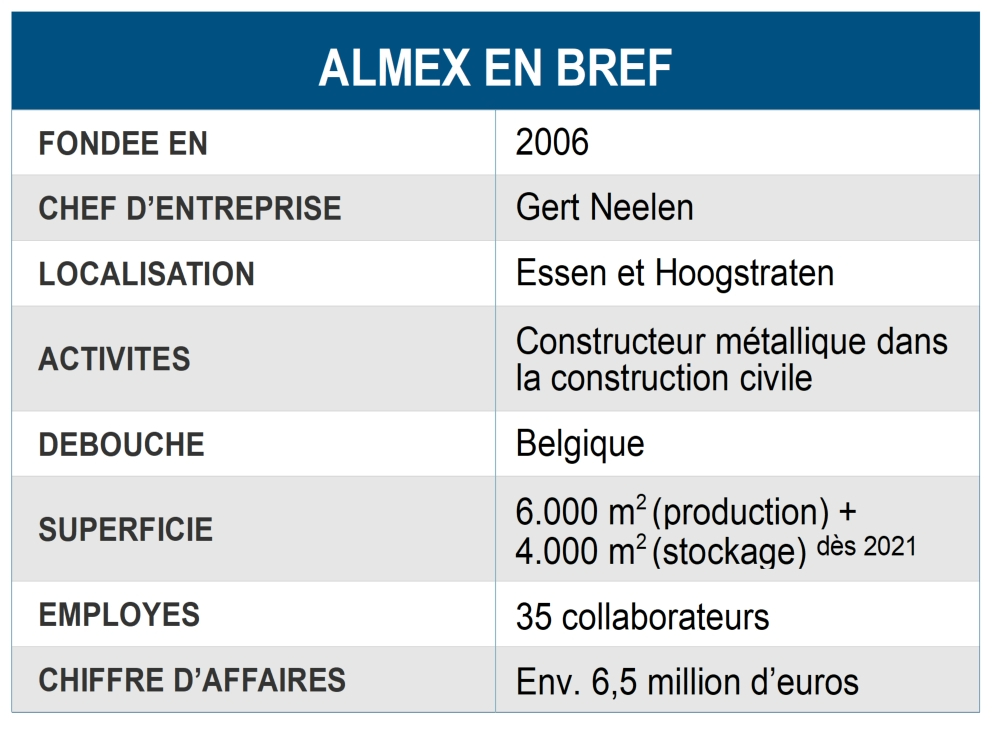

Almex ne fait rien comme tout le monde. Cela se remarque aux types de projets que l'aciériste entreprend et aux machines dans lesquelles il investit. Avec la machine de découpe au plasma de Microstep, cette observation se vérifie plus que jamais. Quel autre fabricant arrive à combiner la découpe plasma à tant d'autres opérations et technologies? Car en plus de la découpe plasma et autogène, la machine peut également découper des tuyaux et des tubes jusqu'à un diamètre de 1m (max. 9 tonnes). C'est cette polyvalence particulière qui vaut à Almex son efficacité de production, sans cesse optimisée..

genie civile

Le génie civil est le segment pour lequel Almex, en tant que constructeur métallique, construit des défenses contre les inondations, des ponts, des installations industrielles et toutes les autres infrastructures imaginables. Tant qu'il s'agit d'un projet dans lequel l'ingénierie et la production doivent se distinguer, il y a de bonnes chances qu'Almex relève le défi. Le barrage anti-tempête de Wenduine et le pont piétonnier de la Schijnpoort à Anvers ne sont que deux des projets qu'Almex a conçus et livrés du début à la fin, c'est-à-dire l'ingénierie, la production, avec le montage sur place. Ce segment mérite son paragraphe car les exigences en matière de qualité, de sécurité et de planification sont tout sauf banales. En tant que fournisseur qui doit pouvoir réagir de manière très flexible aux commandes urgentes et aux demandes inattendues, cela peut paraître fou, mais le constructeur de Essen/Hoogstraten sait déjà qu'il devra assembler un pont entre 1 et 5 heures du matin le 13 février. Un délai pour le moins serré. Gardez cela dans un coin de votre mémoire.

Le génie civil est le segment pour lequel Almex, en tant que constructeur métallique, construit des défenses contre les inondations, des ponts, des installations industrielles et toutes les autres infrastructures imaginables. Tant qu'il s'agit d'un projet dans lequel l'ingénierie et la production doivent se distinguer, il y a de bonnes chances qu'Almex relève le défi. Le barrage anti-tempête de Wenduine et le pont piétonnier de la Schijnpoort à Anvers ne sont que deux des projets qu'Almex a conçus et livrés du début à la fin, c'est-à-dire l'ingénierie, la production, avec le montage sur place. Ce segment mérite son paragraphe car les exigences en matière de qualité, de sécurité et de planification sont tout sauf banales. En tant que fournisseur qui doit pouvoir réagir de manière très flexible aux commandes urgentes et aux demandes inattendues, cela peut paraître fou, mais le constructeur de Essen/Hoogstraten sait déjà qu'il devra assembler un pont entre 1 et 5 heures du matin le 13 février. Un délai pour le moins serré. Gardez cela dans un coin de votre mémoire.

Classe d’execution 4

Le déménagement d'Essen dans un bâtiment six fois plus grand à Hoogstraten reflète la courbe de croissance rapide que l'entreprise a connue ces dernières années. Cet espace supplémentaire était plus que nécessaire, car avec la taille des projets, les dimensions des pièces augmentent aussi nettement. En témoignent également les six ponts roulants de pas moins de seize tonnes, trois pour chacune des deux sections qui composent le nouveau bâtiment.

Comment expliquer une telle évolution?

Dirk Peeters, récemment nommé à la tête du département tôlerie, pointe du doigt la norme EN 1090, qui, en 2014, a fait trembler le monde de la construction jusqu'à ses fondations. La norme, imposée par l'Europe, a apporté avec elle de nombreuses nouvelles exigences, tant sur le plan administratif en vue du marquage CE (1090-1) que sur le plan technique (1090-2). L'une des nouveautés a été l'introduction de quatre classes d'exécution, 1 étant la plus légère et 4 la plus lourde. Plus la classe est lourde, plus les projets que vous pouvez entreprendre sont importants, mais plus les exigences sont strictes. Dans la classe 4, par exemple, il faut appliquer une traçabilité complète. Tout le monde ne peut en aucun cas satisfaire aux exigences de cette classe, si bien que le nombre d'entreprises actives dans ce segment est nettement moins important que dans les classes plus légères. Dès le début, Almex a opté pour la classe d'exécution 4, et aujourd'hui, le sidérurgiste en récolte les fruits. Après les projets d'Oostkamp et de la Schijnpoort, la construction d'une passerelle pour cyclistes et piétons est à nouveau en cours.

Decoupe en interne

L'investissement dans la machine de découpe au plasma de Microstep, fournie en Belgique par Wouters Cutting & Welding, résulte de la décision de gérer les découpes en interne, mais au final, les exigences élevées de la classe d'exécution 4 y ont également contribué, du moins en partie.

Gert Neelen, propriétaire et administrateur, revient sur le contexte qui l'a conduit à décider de réaliser ses découpes en interne: ”Si vous prenez la production en main, vous avez plus de contrôle sur la qualité. Au niveau où nous sommes actifs, c'est une considération importante. Par exemple, nous voulons que les bords de soudure soient exécutés d'une certaine manière. En outre, c'était un exercice d'efficacité. Dans le passé, toutes les pièces coupées étaient livrées ensemble. Jusque-là, nous ne pouvions ni souder ni commencer à assembler. Maintenant, nous pouvons. Dès que les premières plaques ont été coupées, l'équipe de montage entre en action. Nous gagnons aussi beaucoup de temps pour trier les pièces, maintenant qu'elles ne sont plus toutes mélangées.”

Et ce n'est pas tout. Vous vous souvenez des délais plutôt serrés? En couvrant entièrement par vous-même les trois compétences de base que sont l'ingénierie, la production et l'assemblage, vous pouvez les affiner et faire les ajustements nécessaire. Car au final, ce que vous voulez par dessus tout, c'est respecter les délais impartis.

Un fleuron de technologie

En droite ligne avec le type de projets et la culture de l'entreprise, la machine de découpe au plasma devait avoir ce petit truc en plus partout où c'était possible: qualité de découpe, dimensions, flexibilité, possibilités de combinaison ... Et c'est là que Wouters Cutting & Welding, fournisseur de Microstep, entre en jeu.

Dirk Peeters nous parle de ce fleuron de technologie. “La machine de découpe au plasma a une portée de découpe de 16,5 x 3 m pour les plaques planes. De plus, grâce à sa griffe à 4 points, elle peut couper aussi bien des tuyaux que des tubes d'un diamètre de 1 m, jusqu'à un poids maximum de 9 tonnes. La source de plasma XPR d'Hypertherm offre une capacité de coupe de 300 A. Théoriquement, cela nous permet de couper des plaques de 80 mm d'épaisseur, mais pour une découpe rentable, le point de basculement est de 50 mm. Au-delà – jusqu'à 150 mm – nous activons la fonction autogène de la machine.”

”La découpe en biseau, par exemple pour préparer un joint de soudure, se déroule sans problème grâce à la tête de découpe qui peut incliner jusqu'à 50°. Pour un calibrage rapide, l'appareil est équipé d'une station de calibrage à l'avant. Par conséquent, nous perdons beaucoup moins de temps à régler manuellement la tête de coupe: nous vissons la sonde sur la tête de coupe, puis la tête de coupe effectue une série de rotations selon les commandes. Tout écart potentiel est mesuré et, tant qu'il ne dépasse pas certaines tolérances, il est automatiquement compensé par le logiciel, de sorte que les découpes sont toujours effectuées précisément au point focal. D'ailleurs, la station de calibrage est également utilisée pour mesurer la longueur de la mèche de forage, car cette machine de découpe au plasma Microstep possède également une unité de perçage séparée. C'est précisément la combinaison de toutes ces différentes opérations et technologies qui rend la machine spéciale, d'autant plus dans la gamme de coupe dont nous avons besoin.” Pour compléter la description, à l'avant de la machine se trouve également le poste d'outillage. Il contient jusqu'à huit outils, qui sont automatiquement modifiés en quelques secondes.

Travail sur mesure

Nic Wouters: ”Pour atteindre le diamètre de 1 m au niveau des tuyaux et des tubes, le plancher a été abaissé localement. Par extension, l'ensemble de l'installation a fait l'objet de discussions approfondies et d'une étroite concertation avec le client. Il s'agissait notamment de placer la source d'énergie et d'assembler la chaîne de roulement en haut à droite de la machine. Normalement, elle est située à côté de la machine au sol, ce qui fait que les opérateurs marchent souvent dessus. Bien entendu, cela impacte la durée de vie de la chaîne de production. Enfin, nous avons installé l'aspiration sous le sol. Concrètement, la table extrait la fumée et celle-ci, ainsi que l'oxyde et les particules fines, sont évacuées vers l'extérieur par aspiration vers l'installation de filtrage de Donaldson. De cette façon, il est possible de couper pratiquement sans fumée.”

bilan final

La machine de découpe au plasma est là depuis un mois maintenant et le bilan final est plus que positif. Dirk Peeters: ”La qualité de coupe de la machine est incontestable, la programmation est intuitive et la combinaison des technologies nous donne la possibilité de porter l'efficacité de notre production à un niveau supérieur.” Un investissement qui valait le coup, semble-t-il …