Fraisage plus rentable avec les fraises radiales

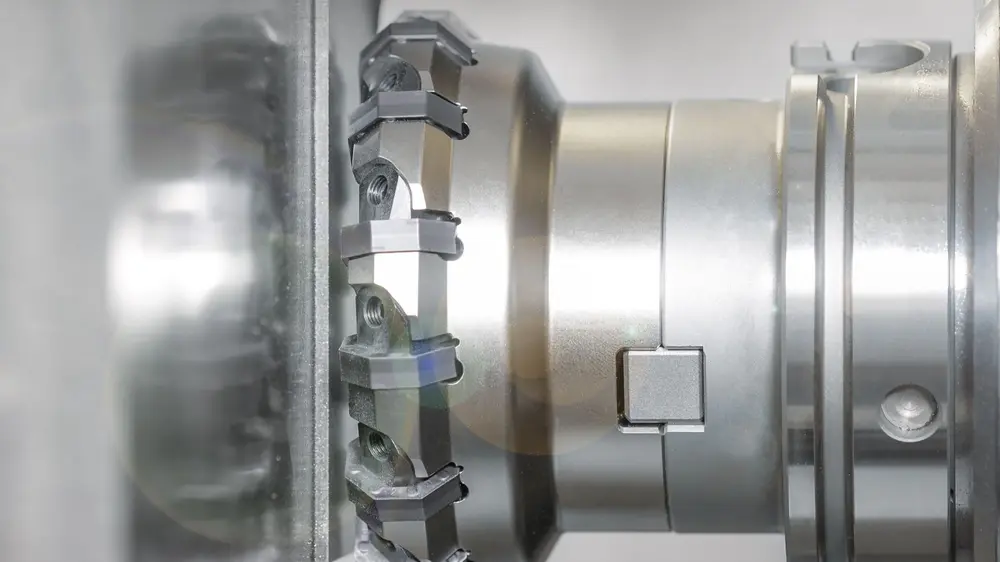

Avec le programme de fraises à plaquettes radiales de MAPAL, les clients peuvent fraiser leurs éléments coulés et en acier de façon nettement plus avantageuse qu’avec les solutions disponibles à ce jour. Depuis le lancement de produit en 2018, un grand nombre de succès quantifiables ont été enregistrés par l’utilisation des outils dans la production en série.

"Cette étape était l’étape suivante naturelle en direction de notre objectif visant à être un prestataire de services étendu pour nos clients", explique le Dr. Wolfgang Baumann, qui est responsable chez MAPAL du programme de produits des outils avec éléments ISO. "Mais notre but n’est pas seulement de répondre à tous les besoins d’usinage du client dans le domaine des outils et des mandrins – nous voulons aussi leur offrir une valeur ajoutée au moyen de nos solutions", ajoute Baumann. Le processus de développement des nouveaux outils fut approfondi et détaillé.

"Pour ce programme de fraises, notre accent était mis surtout sur le soutien des clients ayant des besoins d’application spécifiques, tels que l’offre d’un soutien dans de hauts niveaux d’usinage ou des conditions instables", explique le Dr. Baumann. Cet usinage a été généralement exécuté avec des inserts indexables tangentiels affûtés. "Nous ne sommes effectivement pas la première entreprise à proposer un programme de fraises radiales. Nous avons simplement comblé un trou dans notre portefeuille", concède Baumann. "Mais grâce à notre travail avec des applications spéciales, nous avons acquis de profondes connaissances qui sont intégrée dans le développement de nos lames radiales comprimées. Elles offrent donc une plus-value considérable et surtout des avantages économiques pour les utilisateurs".

"Les succès que nous avons rassemblés avec notre programme pour le fraisage radial prouvent que notre travail minutieux porte aujourd’hui ses fruits pour nos clients", raconte Baumann. Dans de nombreuses applications, les coûts par élément ont été considérablement réduits. Pour plusieurs raisons: "Dans de nombreux cas, d’autres outils ont été remplacés après que nous ayons analysé l’application et choisi l’outil optimal", précise Baumann.

"Pour certaines applications, nos outils usinent désormais nettement plus d’éléments jusqu’au remplacement des lames. Et pour certaines autres usinages, on peut atteindre les mêmes temps d’usinage par élément avec moins de lames. Cependant il existe d’autres cas où nous pouvons obtenir des données de coupe plus nettement plus élevées avec plus de lames "Parfois nous comptons sur des inserts indexables avec plus d’arêtes, ce qui permet d’utiliser chaque insert indexable séparé nettement plus longtemps."