“LE BUT ULTIME EST UN USINAGE AUTONOME"

En visite chez Sandvik Coromant en Suède

La Suède: le pays d'ABBA, Björn Borg et Greta Thunberg, mais aussi de Sandvik Coromant. L'automne dernier, nous nous sommes rendus à Gimo, où est établi le plus gros site de production du monde du géant de l'outillage. Des plaquettes comme des porte-outils y sont fabriqués dans deux unités distinctes, pour des entreprises d'usinage partout dans le monde. “Les changements pour nos clients impliquent aussi des changements pour nous. Nous tentons d'estimer à l'avance les effets de développements futurs, pour y apporter des réponses appropriées", déclare Magnus Ekbäck, Vice President Strategy and Business Development.

SANDVIK COROMANT EN BREF

- Création: 1942

- Siège: Sandviken, Suède

- Activités: fabrication d'outils d'usinage par enlèvement de matière

- Sites de production: 21 dans 12 pays dans le monde entier; le plus gros est établi à Gimo, en Suède

- Superficie: 110.000 m2 (Gimo)

- Collaborateurs: 8.000 dans le monde

- Chiffre d'affaires 2018: 9,53 millions d'euros (Sandvik Group dans son ensemble)

Qu'est-ce que cela fait d'être établi en Suède en tant que fabricant d'outillage #1?

“La localisation exacte de notre siège est moins importante maintenant qu'avant, grâce aux possibilités d'exportation actuelles. Aujourd'hui, Sandvik Coromant peut se targuer d'une présence mondiale, avec 21 sites de production dans 12 pays différents et 4 centres de distribution - 1 en Europe, 1 aux Etats-Unis et 2 en Asie - à partir desquels nous pouvons livrer nos outils d'usinage dans le monde entier. La ville de Sandviken a toutefois constitué une bonne base pour le développement de la firme Sandvik et l'extension aux trois unités d'exploitation actuelles comptant au total 45.000 collaborateurs: la technologie des matériaux originale, l'équipement pour la technologie minière et depuis 1942 également les outils de Sandvik Coromant, faisant partie de Sandvik Machining Solutions. Après la Seconde Guerre mondiale, l'Europe du Nord a, en effet, connu un développement économique favorable et ici en Suède, il y a de nombreuses universités techniques renommées, ayant toujours représenté un important bouillon de culture pour de nouveaux collaborateurs.

Un inconvénient, lié à cette localisation, est certes le coût relativement élevé de la main-d'œuvre par rapport à d'autres régions. Cela nous a toutefois incités à miser il y a quarante ans déjà lourdement sur l'automatisation et l'efficacité de notre processus de travail. Nous avons ainsi atteint à l'époque cette position de numéro 1 sur le marché entre-temps mûr et stable de l'outillage. Après toutes ces années, notre centre de R&D global et notre plus gros site de production sont toujours établis ici. De nos 8.000 collaborateurs, un sur trois travaille en Suède. Cela prouve que nous trouvons toujours qu'il s'agit d'une bonne base de départ."

“Il doit y avoir un 'closed loop' autonome de l'analyse à l'action: ce sera la prochaine étape de l'Industrie 4.0"

En parlant de R&D: comment vos produits ou services ont-ils évolué au fil des ans?

“Depuis le début, nous fabriquons des outils de tournage, fraisage et perçage pour l'industrie métallurgique. Cette gamme n'a pas changé en soi mais la manière dont nous fabriquons ces produits et leurs propriétés et performances ont bien sûr évolué. Tout a commencé il y a une centaine d'années avec l'invention du carbure métallique - 'cemented carbide' - permettant l'usinage d'acier et d'autres métaux. Ce composite absorbe bien la chaleur et la pression et est obtenu en liant du tungstène et du cobalt. Cette liaison est broyée en poudre, qui est ensuite encore comprimée, cuite et frittée jusqu'à l'obtention des plaquettes telles que tout le monde les connaît aujourd'hui.

Depuis les années 50, chaque nouvelle décennie a été synonyme chez nous d'importantes améliorations: des plaquettes indexables, des revêtements de protection, des systèmes de changement rapide et des normes universelles aux capteurs actuels sur les outils. Ces derniers collectent de nombreuses informations sur l'outil proprement dit ou sur le processus d'usinage considéré, pouvant être affichées et analysées. Qu'en est-il par exemple de la condition de l'outil, de la performance du processus ou de la consommation d'énergie? Pour le moment, c'est toujours un opérateur qui doit détecter les irrégularités dans ces données afin de corriger ou d'arrêter ensuite le processus. Le but ultime est bien entendu un 'closed loop' autonome, avec un feed-back et les étapes d'action en découlant entièrement automatiques. La possibilité de prise de décision doit donc être intégrée dans le système, sans intervention humaine nécessaire. Ce sera la prochaine étape de l'Industrie 4.0."

Chaque fabricant d'outils planche probablement aujourd'hui sur ce point. Comment vous démarquez-vous?

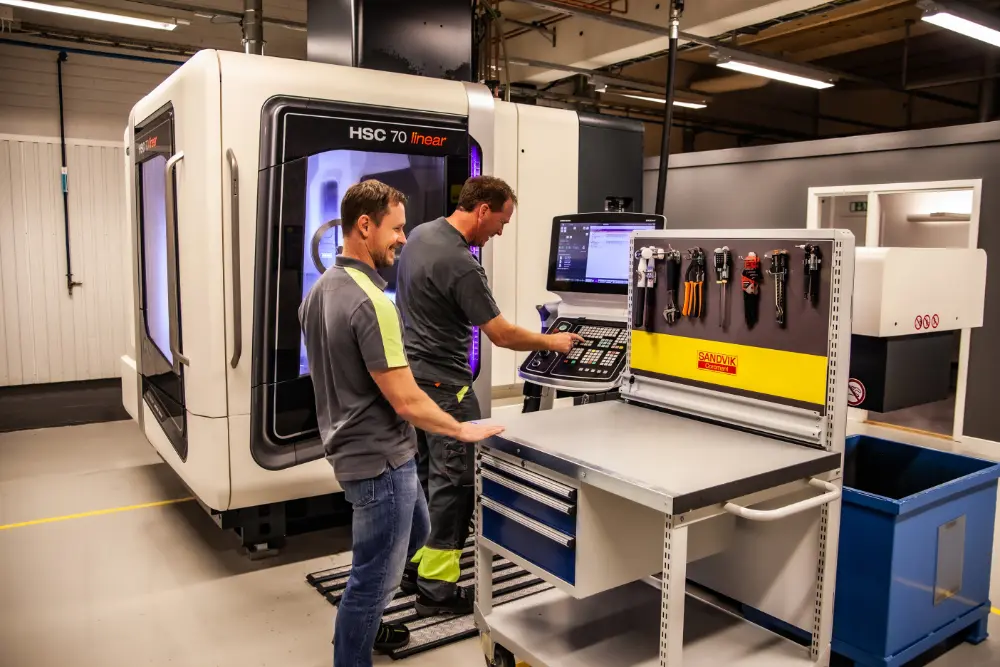

“Notre valeur ajoutée réside d'une part dans les outils de coupe supérieurs dans une gamme large et profonde pour diverses applications, axés à chaque fois sur la performance, la fiabilité et la qualité. Mais il y a d'autre part aussi notre connaissance unique en matière d'usinage. C'est pourquoi nos clients peuvent faire appel depuis les années 70 déjà à ce qu'on connaît aujourd'hui comme les 'yellow coats': nos ingénieurs commerciaux les aidant avec les bons choix et conseils pour leurs défis spécifiques. Notre objectif ici consiste toujours à aider les clients à réduire le coût par composant. Le fait que nous soyons nous-mêmes actifs dans l'industrie à laquelle nous nous adressons constitue par ailleurs un sérieux avantage. Pour la fabrication des plaquettes, nous avons certes ici à Gimo des machines très spécifiques dans une division distincte mais pour la fabrication des porte-outils en acier, nous utilisons dans notre autre unité de production les mêmes centres d'usinage CNC, robots et AGV que nos clients. Nous comprenons, de ce fait, leurs besoins et voyons rapidement où il y a de nouvelles opportunités."

N'avez-vous ainsi pas non plus les mêmes défis que vos clients?

“Si, tout à fait, surtout pour ce qui est de la recherche compliquée de collaborateurs compétents dans le cadre des évolutions démographiques actuelles. Les personnes restent, pour éviter tout malentendu, nécessaires car elles doivent permettre toutes les fonctionnalités futures. Nous n'en sommes pas encore aujourd'hui au point où des machines pourraient fabriquer elles-mêmes d'autres machines. Les 'enfants du baby-boom' étaient très forts sur le plan technique mais sont proches de la retraite. Leur connaissance risque donc de disparaître. La 'génération Z' plus jeune a, elle, une perception négative de notre secteur. Ils l'imaginent bruyant, sale et ennuyeux mais une fois qu'ils jettent un œil au sein de l'entreprise, ils constatent que les postes d'IT et de marketing actuels sont au contraire très attrayants. Il s'agit donc de les convaincre. Notre plan d'attaque pour cette recherche de personnel repose sur différents piliers. Il y a tout d'abord les 19 Sandvik Coromant Centers dans le monde, où les clients, les partenaires et aussi nos collaborateurs peuvent se rendre pour des formations et démonstrations. Chaque année, quelque 30.000 personnes visitent ces centres de formation, lors de plus de cent événements. Avec deux universités, nous avons aussi procédé à la numérisation de notre 'bible d'argent', que chaque opérateur CNC connaîtra. Afin de combler le 'skills gap', nous proposons enfin aussi régulièrement des e-learnings gratuits sur notre site web. En ce qui concerne ces jeunes, nous voulons surtout être rapides pour les atteindre. C'est pourquoi nous leur proposons déjà des places de stage alors qu'ils sont encore sur les bancs de l'école. Nous avons, en outre, encore bien d'autres collaborations avec des universités techniques et ce, à nouveau aux quatre coins du monde. Nous sommes ensuite depuis toujours un fier sponsor 'outillage' de World Skills. Ce sont un peu les Jeux Olympiques pour les étudiants de l'enseignement professionnel de plus de 40 pays, avec des disciplines comme la programmation CNC ou l'usinage sur 3 axes. Nous voulons ainsi démontrer l'importance de l'usinage et attirer précocement leur attention."

Vous avez évoqué plus tôt les possibilités de l'Industrie 4.0 pour vos clients. Mais où en êtes-vous vous-mêmes?

“Tous nos propres sites de production ont subi il y a cinq ans une 'lean transformation'. Les principes 5S sont donc notamment à présent appliqués dans chaque station de travail. L'implémentation des principes de l'Industrie 4.0 est une suite logique de cette approche et est - pour ce qui est de la production - la clé de voûte suivante dans notre plan 2025. Il est toutefois aussi question ici de la 'triple bottom line': 'people, planet, profit'. Nous ne nous focalisons donc pas uniquement sur le gain financier mais regardons aussi quel est l'impact de nos actions sur l'environnement. En tant que géant de l'outillage, nous visons une gestion durable de l'entreprise. Ici, nous n'examinons par ailleurs pas seulement notre propre production à la loupe, mais regardons aussi ce qui se passe avec les produits après leur utilisation par les clients. Nous avons formulé des objectifs et délais clairs pour augmenter la circularité et réduire notre empreinte écologique, et passons à présent à des actions concrètes. Un exemple: dans notre 'pilot green factory' à Gimo, nous sommes passés au système de distribution de chaleur, ce qui nous a permis de réduire la consommation de combustible de non moins de 97%. Il s'agit, en outre, désormais de combustible bio et non plus fossile. Il y a directement un lien fort avec l'aspect 'people' car nous impliquons nos collaborateurs dans ces objectifs et leur demandons aussi leurs propres idées."

"Nous tentons d'estimer les effets de tendances globales sur l'industrie de fabrication et imaginons des réponses appropriées"

Vous êtes vous-même 'Vice President Strategy and Business Development'. En quoi votre travail consiste-t-il?

“Je repère les tendances globales dans différentes industries et tente ici de braquer mon radar sur les domaines dans lesquels nous ne sommes pas encore (pleinement) actifs. Les gros changements dans le secteur automobile sont un exemple typique. Si d'autres matériaux, plus légers, sont utilisés pour les carrosseries, cela a un lourd impact sur nos clients dans cette industrie, et donc aussi sur nous. Cela vaut aussi pour le passage à l'électromobilité. Nous pouvons nous attendre à ce que ces prochaines années, les moteurs à combustion interne soient remplacés en grande partie par des entraînements électriques, comptant moins de pièces. Mais il est tout aussi certain qu'il y aura un passage aux entraînements hybrides, comptant au contraire plus de pièces. Toutes ces pièces pour les différents entraînements devront à un moment donné être fabriquées en même temps, ce qui est donc à court terme une bonne nouvelle pour ces entreprises de fabrication. Mais l'évolution de l'usage proprement dit des voitures, ou donc l'évolution de la mobilité en général, peut aussi être importante pour nous. Cela peut, en effet, à nouveau impliquer de nouveaux matériaux et technologies. Les grandes villes auront, de ce fait, l'air complètement différentes. Nous devons pouvoir anticiper de tels scénarios afin de proposer ensuite des réponses appropriées pour les anciens ou nouveaux clients. Il s'agit donc pour nous de devancer à chaque fois les évolutions futures dans l'industrie de fabrication. Un exercice de réflexion complexe mais évidemment très intéressant!"