JOB PRECISION EN ROUTE VERS LE ΜM AVEC YASDA

La microprécision grâce à quatre paramètres-clés

JOB Precision, qui a débuté comme outilleur chez Jagema et qui fait aujourd'hui partie d'Anvil Industries (filiale de la société d'investissement Vado Beheer), a connu une énorme évolution en seulement 10 ans, passant de constructeur de moules à fabricant réputé de pièces de haute précision. Un changement de cap audacieux à l'époque, mais qui a porté ses fruits. “Avec des clients comme ASML, Philips et la NASA, nous avons une image à préserver en matière de mécanique de précision,“ a déclaré le directeur Hans Bakker, “mais cela n'est possible que si nous disposons également des ressources adéquates.“

PROFIL DE L'ENTREPRISE

De la fabrication de moules à celle des pièces de précision

C'est Hans Bakker lui-même qui a osé à l'époque privilégier une spécialisation dans la production de pièces de haute précision, laissant ainsi la conception de moules et de matrices à d'autres acteurs du secteur. “La force de JOB Precision en 2019, c'est que, bien plus qu'un simple fraisage, nous pouvons réaliser toutes les opérations en interne: électroérosion, tournage haute précision jusqu'à Ra 0,05, rectification ronde et plane, rodage, fraisage 3 et 5 axes, et tout cela assez souvent au niveau sub-micronique. Ainsi, le client n'a vraiment aucun souci à se faire. Et ce changement de cap en valait la peine.“

Etoile filante au firmament

Depuis, JOB Precision a remporté plusieurs contrats de haut vol, dont un qui lui a permis de créer des composants pour le véhicule d'exploration ExoMars Rover. D'autres réalisations illustres telles que des composants pour le télescope spatial Hubble ou l'accélérateur de particules du CERN font également briller l'aura de JOB Precision. Cela peut sembler un défi, puisque bien plus que pour la fabrication de moules, la précision exigée nécessite des processus constamment sous contrôle.

“Nous établissons des rapports de mesure entre les étapes d'usinage, nous avons aussi besoin de certificats de matériaux et de prescriptions de durcissement corrects, et tout doit être traçable“, explique Bakker. “La production de pièces de haute précision exige un changement dans la mentalité du personnel. Les nouvelles pièces UCV (Ultra-Clean Vacuum) pour les machines à vide poussé d'ASML, par exemple, ne peuvent pas être manipulées à mains nues, afin de protéger les surfaces de contact de tout risque de contamination. Un monde de différence, mais dans lequel nous nous y retrouvons parfaitement.“

INVESTISSEMENTS

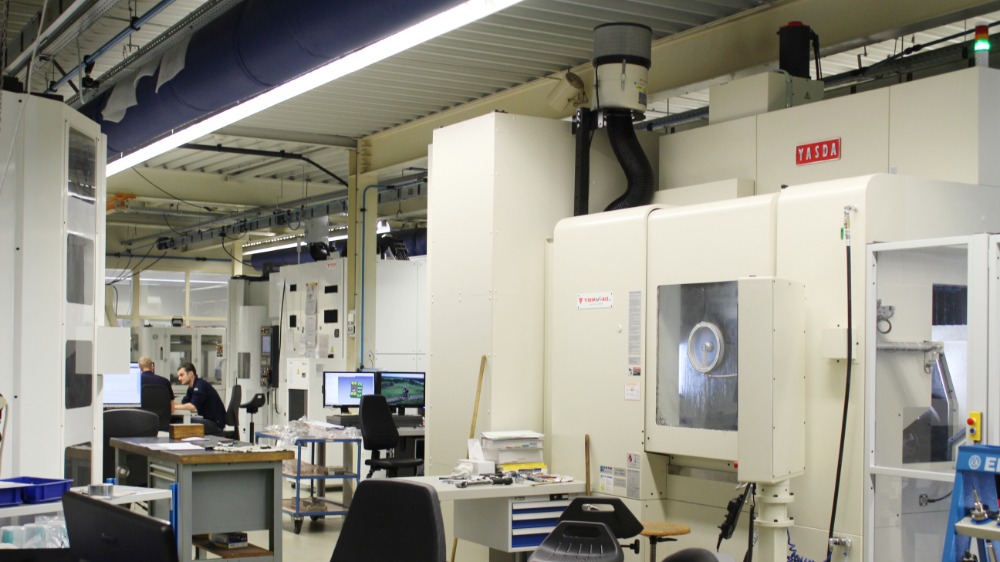

“Pour pouvoir réaliser des produits de l'ordre du micron, nous avions déjà décidé en 2008 d'investir dans une fraiseuse 3 axes, en plus des tours haut de gamme Hembrug MikroTurn que nous avions déjà, et le choix s'est porté sur une Yasda YBM 640V grâce à la précision de la marque“, explique Bakker. Aujourd'hui, 11 ans après la première Yasda, cinq machines de la marque japonaise se trouvent dans l'atelier Valkenswaard: une YBM 640V 3 axes, une Vi40 5 axes avec chargement robot/palette et trois PX30i 5 axes (chacune avec 300 outils et 33 palettes en standard).

“En 2016, deux ans après le transfert de la concession Yasda à la société De Ridder (NDLR.: également distributeur des Studer et Jung-grinders dont dispose JOB Precision), nous avons décidé d'acheter la première machine 5 axes“, explique Bakker. “Un an plus tard, nous avons acheté un deuxième PX30i, et encore un an après, nous avons acheté le Vi40 comme investissement de remplacement. Enfin, cette année, nous avons également acheté un troisième modèle 5 axes de la marque japonaise.“

Selon Bakker, le succès des machines japonaises chez JOB Precision porte sur quatre points.

PLUSIEURS FACTEURS

PLUSIEURS FACTEURS

1. Stabilité mécanique

La stabilité mécanique des machines Yasda est peut-être la caractéristique la plus importante dont le constructeur japonais peut se targuer. Cette caractéristique garantit que les carbures ne se détachent pas des outils pendant l'usinage, ce qui permet de limiter le coût lié aux outils et d'éliminer le besoin de finition des pièces à usiner.

Cette grande stabilité est d'autant plus frappante que toutes les surfaces de contact sur lesquelles sont montés les guides de la machine, sont encore raclées manuellement. Si le constructeur japonais de machines se vante de cette technique et du savoir-faire qui l'accompagne, c'est que les résultats sont au rendez-vous, avec une précision du parallélisme et de la planéité de l'ordre de 2 µm. “C'est surtout en travaillant sur les entités les plus dures que nos artisans peuvent faire eux-mêmes l'expérience de cette grande stabilité de la machine“, explique Bakker.

“Plus encore avec le Vi40 qu'avec le PX30i, grâce à ses guidages à blocs (voir encadré). Malgré l'usinage de pièces à dureté élevée (HRC60) et de matériaux difficiles à usiner, l'usure des fraises a considérablement diminué depuis la mise en service du Vi40 (en février 2019).“

Et le plus frappant: même sur les anciennes machines Yasda, le temps ne semble pas avoir la moindre emprise, explique Koen Lambrichts, chef de produit Yasda chez De Ridder: “Lors de certains tests sur un ancien modèle à 3 axes Yasda de 20 ans, nous avons constaté que la machine n'avait pas perdu un demi-micron en taille par rapport aux spécifications de la machine originale pendant cette période.“

2. Fondation désolidarisée

Les vibrations propres à la machine sont une chose, mais si vous voulez offrir une précision inégalée au micron près, il est également préférable d'écarter tout risque de vibrations dues aux autres machines. “Yasda prescrit donc de poser les machines, pesant jusqu'à 21 tonnes, sur un socle sur une surface désolidarisée de 200 à 400 mm de gravats de béton, avec 0,5 à 1 mètre de béton armé par-dessus“, explique Bakker. “C'est parfaitement logique, car les vibrations – en particulier celles des machines lourdes – peuvent influencer la précision des machines, en particulier lorsqu'on travaille sur une précision de l'ordre du micron.“

”C'est lorsqu'ils usinent des materiaux complexes que nos operateurs mesurent la stabilite des machines”

3. Air conditionné

Outre la machine elle-même et ses fondations, la température ambiante a également une influence. “C'est pourquoi, chez JOB Precision, nous travaillons toujours à une température conditionnée de 20 °C, et ce n'est pas un luxe superflu en termes de microprécision“, explique Bakker.

4. Personnel qualifié

Enfin, les professionnels ont un rôle majeur à jouer dans l'objectif de microprécision, un rôle qu'ils jouent aussi avec brio chez JOB Precision. “Produire à l'échelle du micron exige un certain nombre de structures et de méthodes de travail que les opérateurs doivent respecter. Nos professionnels savent ce qu'il faut faire pour atteindre le µm“, dit Bakker. “Quelqu'un qui a toujours travaillé dur, avec tout le respect que je lui dois, n'a pas forcément ce sens de la mécanique de précision dans les doigts.

Alors, même en travaillant sur une Yasda, vous aurez besoin des bonnes personnes“, et Lambrichts d'ajouter: “Cela montre que JOB Precision est très en avance sur son temps. Les exigences extrêmes auxquelles les machines Yasda répondent, n'étaient pas assez présentes sur les marchés néerlandais et belge il y a dix ans, mais JOB Precision avait déjà compris que les exigences en matière de précision étaient de plus en plus poussées, tout comme les matériaux eux-mêmes. Ce n'est que maintenant, dix ans plus tard, que l'industrie de notre région semble prête pour cette marque. Les entreprises manufacturières néerlandaises et belges doivent se tourner vers la production et le prototypage haut de gamme, mais toute l'expérience que JOB Precision a acquise dans ce domaine au cours de la dernière décennie, n'est plus à faire.“

Hightech Campus valkenswaard

La stratégie, qui consiste à tout miser sur la microprécision, semble porter ses fruits. La croissance, tirée par 4 millions d'euros d'investissements au cours des 3 dernières années, induit à son tour une croissance physique de l'entreprise. Si tout se passe bien, JOB Precision et les voisins de Jansen Machining Technology (qui fait également partie d'Anvil Industries) emménageront donc début 2020 dans de nouveaux locaux plus grands sur l'ancien site de Brabantia, à Leenderweg 182 à Valkenswaard. Les deux sociétés occuperont chacune une aile du nouveau bâtiment, l'espace central sera occupé par le conseil d'administration d'Anvil Industries.

“Une nécessité“, dit Bakker. “Le bâtiment de De Vest est une relique de l'époque où l'ancien Jagema fabriquait encore principalement des moules. La hauteur du plafond est de 3,5 mètres et il n'y a tout simplement pas assez de surface pour les nombreuses machines. Le nouveau bâtiment, qui s'appelle déjà bizarrement le 'Hightech Campus Valkenswaard', devrait nous permettre de grandir à nouveau. Et qui sait, nous aurons peut-être la place pour accueillir encore de nouvelles machines ...“, se réjouit Bakker. A suivre absolument!

PX30i et Vi40

Koen Lambrichts (chef de produit Yasda chez De Ridder): “Yasda est une marque réputée pour ses machines d'excellente qualité mécanique (sans compensation logicielle des paramètres) pour l'usinage des matériaux difficiles à usiner. Il y avait une demande croissante pour des machines plus orientées vers la production, avec des solutions pour l'évacuation automatique des copeaux. Le modèle PX30i avec ses accélérations élevées et ses guidages linéaires en est l'exemple parfait. Cette machine à 5 axes, disponible sur le marché depuis 5 à 6 ans, est équipée en standard de 300 outils et dispose de 33 positions de palettes dans le magasin de pièces à usiner, adaptées aux pièces jusqu'à Ø400 mm x H315 mm. De plus, le PX30i est également configuré de série avec une unité de préhension et de positionnement, ce qui fait de cette machine 5 axes, malgré sa compacité, une solution très complète avec laquelle vous pouvez atteindre une précision jusqu'à 3 µm grâce à l'usinage simultané 5 axes.

La Vi40 à 5 axes (voir encart) est une machine de base qui peut être étendue de façon modulaire pour l'automatisation, ce que JOB Precision a fait. “Nous avons décidé d'intégrer un robot Erowa ERD 150L sur le Vi40“, explique Hans Bakker de JOB Precision. “Ce robot est en charge du changement automatique de pièces plus grandes jusqu'à 400 x 400 mm. La machine est équipée de guides hybrides (guides à blocs et à rouleaux) pour une dynamique plus élevée."