LE PLACAGE LASER ENTAME SA PROGRESSION

PROGRES VERS UN PROCESSUS D’AUTOMATISATION

Il existe plusieurs façons de doter les substrats d’une couche de revêtement. Dans cet article, nous écartons toutefois les techniques conventionnelles et nous nous concentrons sur le placage laser un peu moins utilisé. La technique représente une excellente qualité sans grande perte d’efficacité. Le processus ne déforme pas le produit à la suite du faible apport thermique du laser. Le résultat est une couche de surface nette qui offre une grande résistance à l’usure et à la corrosion. Ici aussi, on mise à fond sur les techniques visant à automatiser le processus.

Il existe plusieurs façons de doter les substrats d’une couche de revêtement. Dans cet article, nous écartons toutefois les techniques conventionnelles et nous nous concentrons sur le placage laser un peu moins utilisé. La technique représente une excellente qualité sans grande perte d’efficacité. Le processus ne déforme pas le produit à la suite du faible apport thermique du laser. Le résultat est une couche de surface nette qui offre une grande résistance à l’usure et à la corrosion. Ici aussi, on mise à fond sur les techniques visant à automatiser le processus.

LA TECHNIQUE

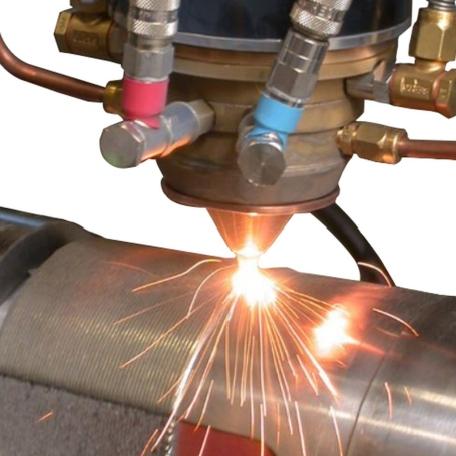

Le placage laser est une technique par laquelle une couche minime du substrat est fondue au moyen d’un laser. Au même moment, une poudre métallique est apposée sur le substrat, la poudre fond et se lie à la mince couche fondue du substrat. Ceci crée un assemblage de deux composants métalliques.

Processus en deux étapes ou une étape

Nous venons d’expliquer le processus à une étape plus fréquent en vertu duquel le matériau d’apport est pulvérisé sur le substrat pendant le placage laser. Ceci est possible sous la forme de poudre, de fil ou de pâte. Le processus à deux étapes est une méthode de travail moins fréquente. Ici, on applique d’abord une couche de couverture puis on la fait fondre avec un laser. On choisit de plus en plus un processus à une étape, parce qu’ici, le matériau d’apport et le substrat sont mélangés de façon optimale..

Nous venons d’expliquer le processus à une étape plus fréquent en vertu duquel le matériau d’apport est pulvérisé sur le substrat pendant le placage laser. Ceci est possible sous la forme de poudre, de fil ou de pâte. Le processus à deux étapes est une méthode de travail moins fréquente. Ici, on applique d’abord une couche de couverture puis on la fait fondre avec un laser. On choisit de plus en plus un processus à une étape, parce qu’ici, le matériau d’apport et le substrat sont mélangés de façon optimale..

POURQUOI LE PLACAGE LASER?

Protection contre l’usure

Les fabricants optent de plus en plus pour le placage laser grâce à la haute qualité de matériau et à l’excellente protection contre l’usure. Le matériau et les composants usinés selon le principe du placage laser ont résolument une plus longue durée de vie, qui s’exprime par une efficacité accrue pour le fabricant. Dans le placage laser à base de poudre, on crée une petite structure métallographique qui améliore la dureté.

Par ailleurs, la couche de couverture est liée d’un point de vue métallique au substrat, ce qui contrecarre l’érosion. Une dureté accrue est obtenue en travaillant avec une matrice de carbure. L’apport thermique minime évite que la structure de carbure continue de se dissoudre, ce qui améliore fortement la résistance à l’usure.

Revêtir et réparer

Outre l’application de couches de revêtement, le placage laser peut être utilisé comme outil de réparation. Dans le processus de production, des erreurs peuvent se produire sous forme de dimensions incorrectes. Normalement, la pièce doit être à nouveau soudée, mais ceci est souvent néfaste à la pièce. Le placage laser recourt à une petite zone affectée thermiquement, les conséquences pour la pièce sont plutôt faibles (ZAT) en raison de la petite surface attaquée par la chaleur.

La HAZ est très faible dans le placage laser, ce qui permet de traiter parfaitement les pièces à faible résistance à la chaleur.

AUTOMATISATION

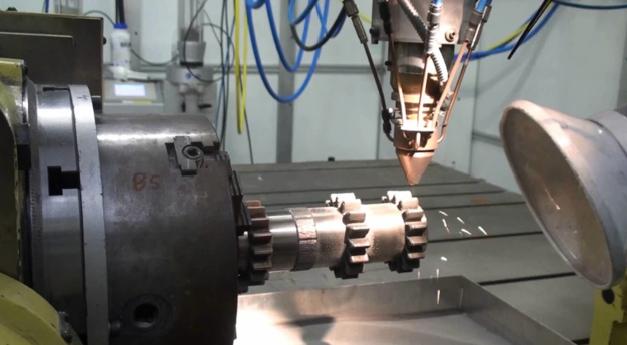

Ici aussi, la recherche d’un processus d’automatisation est très active. Et le High Speed Laser Cladding saute vite aux yeux. Le High Speed Laser Cladding est une manière d’automatiser et d’accélérer le processus de placage.Lors de l’utilisation de cette technique, le composant à travailler est serré sur un tour. Grâce à la rotation, le laser est en mesure de répartir la couche du revêtement de façon uniforme et automatique.

Dans le High Speed Laser Cladding, le processus de fusion est optimisé via des systèmes de vision améliorés afin de surveiller la géométrie du placage, les propriétés métallurgiques et l’information de température. Comme un tour exécute un mouvement de rotation, toutes les pièces ne conviennent pas à ce processus. Souvent, des objets ronds tels que des axes, paliers, tubes, cylindres ou roues sont usinés au moyen de la technique High Speed Laser Cladding.

DIFFERENCE AVEC LES TECHNIQUES CONVENTIONNELLES?

Le placage laser est unique par rapport aux techniques plus conventionnelles. La technique se distingue par l’excellente qualité des revêtements. L’épaisseur du placage est bien contrôlable, la couche de placage est exempte de porosité et elle peut être appliquée aux endroits difficilement accessibles. Le processus est peu polluant, très efficace, et offre une grande variété de possibilités. Cependant, la technique convient un peu moins aux couches plus épaisses. Mais les revêtements sont parfaitement modulables entre 30 microns et 2 millimètres. Des couches multiples sont possibles, dans la mesure où le placage laser peut être utilisé comme technique d’impression 3D pour des éléments de 1 à 3 mètres.

SORTES D’ALLIAGES

Les poudres contenant du nickel procurent des couches résistantes à la corrosion. Le cobalt et le chrome sont responsables d’une grande résistance à l’usure. Les couches gradient sont aussi possibles. Ici, on peut programmer douze matériaux différents sur l’épaisseur d’une couche. On peut choisir d’ajouter des particules céramiques et des carbures pour accroître la dureté.

LE COUT

Le principe n’est pas encore appliqué fréquemment dans l’industrie métallique. Ceci découle de la vitesse de fonctionnement un peu plus lente et du coût provisoirement encore élevé, surtout pour les couches plus épaisses. Cependant, on s’attend à ce que le coût baisse au fur et à mesure que le placage laser devient plus efficace et que la technique est soumise à des expériences plus nombreuses. En outre, l’utilisation de matériau peut être réduite dans le placage laser. Le faible mélange permet des couches plus minces, si bien qu’il faut jusqu’à trois fois moins de matériau pour une fonctionnalité identique.