IMPRESSION 3D ET MAINTENANCE A LA DEFENSE

Une opportunité pour une organisation pragmatique

Le ministère de la Défense a investi ces dernières années dans la recherche des possibilités qu'offre l'impression 3D. Les résultats indiquent que la méthode de production peut être utilisée sur plusieurs fronts. Notamment, les différents services de maintenance bénéficient de la possibilité de produire rapidement des produits très spécifiques afin de pouvoir aborder la maintenance de manière très pragmatique. Qu'il s'agisse de supports, de consoles, de mannequins, de capuchons ou d'attelles. Une source d'inspiration pour beaucoup.

DU PROTOTYPAGE 3D A LA TECHNIQUE DE PRODUCTION

L'impression 3D était à l'origine un excellent moyen de réaliser rapidement un prototype. Il montrait à quoi ressemblerait le futur produit “dans la vraie vie.” Entre-temps, l'impression 3D est devenue une technique de production à part entière qui permet aux personnes et aux organisations de profiter principalement de formes libres qui peuvent être réalisées et de la possibilité d'adapter de manière optimale les constructions à l'application. De telle sorte qu'une quantité minimale de matériau est nécessaire, ce qui conduit à des solutions avec un rapport optimal entre le poids et la résistance/rigidité. Et bien sûr, tout cela dans un court laps de temps.

L'impression 3D était à l'origine un excellent moyen de réaliser rapidement un prototype. Il montrait à quoi ressemblerait le futur produit “dans la vraie vie.” Entre-temps, l'impression 3D est devenue une technique de production à part entière qui permet aux personnes et aux organisations de profiter principalement de formes libres qui peuvent être réalisées et de la possibilité d'adapter de manière optimale les constructions à l'application. De telle sorte qu'une quantité minimale de matériau est nécessaire, ce qui conduit à des solutions avec un rapport optimal entre le poids et la résistance/rigidité. Et bien sûr, tout cela dans un court laps de temps.

MIND

Remue-méninges sans entraves

Remue-méninges sans entraves

L'organisation de défense néerlandaise voit également dans l'impression 3D la possibilité de travailler plus efficacement (moins cher), plus intelligemment ou plus en sécurité. MIND pour Militaire INnovatie door Doen (Innovation militaire par l'Action) a étudié quelles sont ces possibilités et ce qu'elles représentent.

Bart Zwiepest le moteur de l'initiative et précise: “Nous avons commencé à mettre en place un réseau informel de connaissances, ce qui signifie que vous pouvez faire du brainstorming avec de nombreuses personnes enthousiastes sans avoir à tirer de conclusions officielles et à rédiger des rapports. Une excellente méthode pour faire sortir la créativité des gens. Ensuite, il est bien entendu important de créer les conditions préalables nécessaires pour que les opportunités potentielles puissent également être pleinement exploitées.”

Directement sur le terrain

Ce début n'a pas été organisé dans un environnement de laboratoire protégé, mais s'est déroulé directement sur le terrain. La première imprimante 3D de MIND a été envoyée au Mali, où la valeur ajoutée pour le service maintenance est rapidement devenue une évidence. Pour un véhicule spécifique, une pièce qui n'était pas disponible, devait être remplacée à un moment donné. Cette pièce a finalement été dessinée, imprimée et assemblée sur place, après quoi le véhicule était à nouveau prêt à l'emploi.

“Un tel succès est crucial pour qu'un thème tel que l'impression 3D devienne une réalité dans n'importe quelle organisation“, estime Bart Zwiep. “Cela s'est également produit dans le cas du ministère de la Défense, où divers départements ont commencé à suggérer des idées, à les mettre à l'essai, à apprendre et à grandir. Toutes les sections des forces armées – armée de terre, marine et armée de l'air – ont récupéré séparément et ont développé en partie ce projet. En outre, nous assurons une mise en œuvre plus structurelle afin d'éviter la répétition inutile des tâches et de rendre les connaissances et l'expérience mutuellement accessibles.”

Bart Zwiep (Responsable de l'innovation MIND):

"Un succès obtenu dans la pratique - comme au Mali - est crucial pour donner vie à un thème tel que l'impression 3D dans tous les types d'organisations."

LA FORCE TERRESTRE

L'expérimentation de l'atelier à Leusden

Pendant ce temps, non seulement l'armée malienne, mais aussi les ateliers de maintenance néerlandais font un usage intensif des possibilités offertes par l'impression 3D.

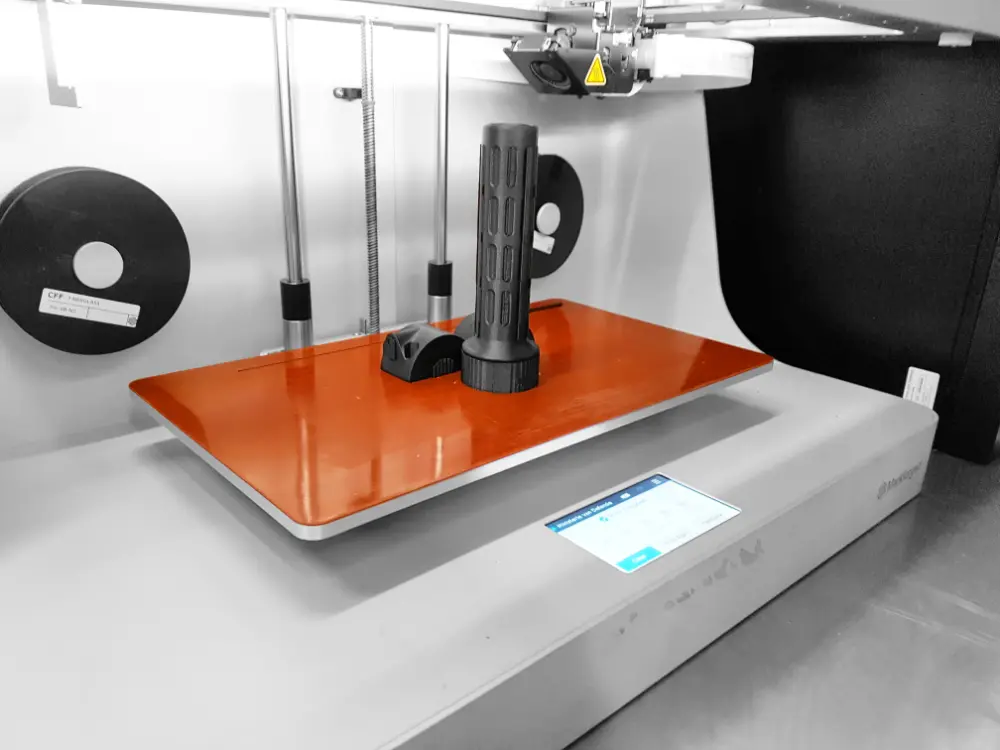

Par exemple,Gerben Fokkink (coordonnateur du Centre d'Expertise en Fabrication d'Additifs au ministère de la Défense) a pris en charge la technologie au sein de l'armée, entre autres, pour la réparation et l'entretien du matériel (au sol) des pelotons de réparation. L'atelier à Leusden est rempli de gros véhicules (chenillés) qui sont amenés ici pour un entretien ou une réparation réguliers. En fonction de l'entretien requis, les véhicules sont (presque) entièrement démontés, nettoyés, lubrifiés et reconstruits.

Petites pièces de rechange

“Certaines pièces sont remplacées par des pièces neuves, et il arrive qu'on rencontre des situations où il manque des choses relativement petites“, explique Gerben Fokkink.

“Certaines pièces sont remplacées par des pièces neuves, et il arrive qu'on rencontre des situations où il manque des choses relativement petites“, explique Gerben Fokkink.

“Par exemple, une vanne en plastique qui fait partie de l'ouverture de remplissage d'un réservoir de diesel. Vous pouvez alors choisir de commander une toute nouvelle pièce, qui est relativement chère et dont le délai de livraison est important. Mais grâce à l'imprimante 3D disponible, nous avons décidé de dessiner et d'imprimer nous-mêmes cette pièce, ce qui a très bien fonctionné (voir détail à droite). Pour ce type d'application, l'impression 3D est vraiment une opportunité.”

Centre de connaissances sur l'impression 3d

Un ‘Centre de connaissances sur l'impression 3D’ a aussi été créé à Leusden. Ce centre travaille, e.a., à la mise en place d'une logistique et d'une informatique optimales afin de professionnaliser l'impression 3D au sein du ministère de la Défense. P.ex., par le biais du partage de données (le partage de fichiers d'impression).

LA FORCE AERIENNE

Fin de la phase d'expérimentation

Le Woensdrecht Logistics Centre (LCW) de l'armée de l'air expérimente l'impression 3D depuis un certain temps déjà, ce qui fait que la technologie de production est déjà utilisée à plus grande échelle ici. Outre les sites de Woensdrecht, ce centre dispose également d'un atelier à Dongen où la maintenance est assurée pour l'armée de l'air et l'armée de terre. Léon est l'un des six employés de Dongen qui se concentre entièrement sur l'impression 3D et explique: “En plus des avions et des chars, il y a d'importants chevauchements entre l'équipement au sol des forces aériennes et terrestres. C'est pourquoi nous travaillons en étroite collaboration avec le centre de connaissances de Leusden. Un aspect important de la combinaison de l'impression 3D et de la maintenance est que nous ne sommes autorisés à utiliser cette technique que pour les pièces non cruciales. Lorsque l'un des produits tombe en panne, cela ne doit pas conduire à des situations dangereuses.

Ce ne sera pas toujours le cas. Le LNR étudie l'impression 3D de pièces métalliques qui peuvent être certifiées afin que nous puissions nous diriger vers l'impression de pièces cruciales.”

Économisez de l'argent avec les gabarits

Donc, des pièces non critiques. Et les exemples sont nombreux à Dongen. Comme à Leusden et au Mali, l'impression 3D est et reste parfaitement adaptée à la production de pièces qui ne sont plus disponibles, pour lesquelles le délai de livraison est très long ou lorsqu'il est nécessaire de commander un assemblage complet, alors qu'une seule petite pièce est nécessaire. En outre, un certain nombre de ‘moules d'ajustement’ ont été dessinés et imprimés au cours des dernières années.

Donc, des pièces non critiques. Et les exemples sont nombreux à Dongen. Comme à Leusden et au Mali, l'impression 3D est et reste parfaitement adaptée à la production de pièces qui ne sont plus disponibles, pour lesquelles le délai de livraison est très long ou lorsqu'il est nécessaire de commander un assemblage complet, alors qu'une seule petite pièce est nécessaire. En outre, un certain nombre de ‘moules d'ajustement’ ont été dessinés et imprimés au cours des dernières années.

Leon: “Relativement souvent, nous devons nous occuper de l'entretien d'équipements assez anciens pour lesquels vous savez que vous ne pouvez plus commander toutes les pièces. Toutefois, quand c'est encore possible, vous rencontrez d'autres problèmes. Par exemple, l'équipement d'origine a été déformé au fil du temps et ces nouvelles pièces ne sont plus adaptées. Dans ce cas, nous imprimons nous-mêmes les pièces sur la base des dessins originaux et nous nous assurons qu'elles s'adaptent exactement. Les pièces en plastique sont ensuite mesurées et ces données sont traitées dans les nouveaux dessins, puis les pièces finales sont fabriquées et peuvent être intégrées immédiatement et sans aucun problème. L'un de nos collègues de l'OTAN nous a montré à quel point cette approche est utile. Les informations d'origine ont été utilisées ici, ce qui signifie que les pièces ont été intégrées sous tension, et cela a endommagé l'équipement.”

Leon: “Relativement souvent, nous devons nous occuper de l'entretien d'équipements assez anciens pour lesquels vous savez que vous ne pouvez plus commander toutes les pièces. Toutefois, quand c'est encore possible, vous rencontrez d'autres problèmes. Par exemple, l'équipement d'origine a été déformé au fil du temps et ces nouvelles pièces ne sont plus adaptées. Dans ce cas, nous imprimons nous-mêmes les pièces sur la base des dessins originaux et nous nous assurons qu'elles s'adaptent exactement. Les pièces en plastique sont ensuite mesurées et ces données sont traitées dans les nouveaux dessins, puis les pièces finales sont fabriquées et peuvent être intégrées immédiatement et sans aucun problème. L'un de nos collègues de l'OTAN nous a montré à quel point cette approche est utile. Les informations d'origine ont été utilisées ici, ce qui signifie que les pièces ont été intégrées sous tension, et cela a endommagé l'équipement.”

Outils de maintenance imprimés en 3d

D'autres exemples d'impression 3D directement liés à la maintenance sont les capots antipoussière spéciaux qui sont utilisés pour couvrir les pièces techniques d'une machine ou d'une installation après démontage d'une pièce spécifique. Cela empêche la poussière ou la saleté de pénétrer là où vous, en tant que mécanicien, n'êtes pas du tout occupé à ce moment-là. De la même manière, les capots peuvent protéger contre le danger du toucher (électricité) ou d'autres choses. Le département imprime également de nombreux outils pour faciliter le remplacement et l'assemblage des pièces. Comme des moules avec lesquels une configuration de trous spécifique (perçage) peut être facilement transférée sur une nouvelle pièce ou des accessoires qui simplifient l'assemblage.

D'autres exemples d'impression 3D directement liés à la maintenance sont les capots antipoussière spéciaux qui sont utilisés pour couvrir les pièces techniques d'une machine ou d'une installation après démontage d'une pièce spécifique. Cela empêche la poussière ou la saleté de pénétrer là où vous, en tant que mécanicien, n'êtes pas du tout occupé à ce moment-là. De la même manière, les capots peuvent protéger contre le danger du toucher (électricité) ou d'autres choses. Le département imprime également de nombreux outils pour faciliter le remplacement et l'assemblage des pièces. Comme des moules avec lesquels une configuration de trous spécifique (perçage) peut être facilement transférée sur une nouvelle pièce ou des accessoires qui simplifient l'assemblage.

Léon: “Enfin, rappelez-vous que l'impression 3D vous rend extrêmement créatif en vous proposant des solutions qui facilitent la modification ou l'extension de certaines choses avec des pièces qui la rendent plus sûre ou plus ergonomique à utiliser.”

LA MARINE

Le spécialiste Ben Jansen (coordinateur CNC et coach en innovation à la marine à Den Helder) a été le premier à présenter son imprimante construite par lui-même. En 2019, il est coresponsable du développement 3D du département ‘Groupe de conservation Klein Boven Water’ qui emploie des personnes qui s'occupent de l'entretien des navires et des sous-marins de guerre opérationnels.

“La capacité de déploiement opérationnel est d'une grande importance pour bon nombre de nos équipements“, explique Ben Jansen. Cela signifie que, dans certaines situations, nous devons être capables d'agir rapidement et efficacement afin de maintenir cette capacité. Après de nombreux essais et recherches, il a été décidé d'équiper tous les navires de guerre d'une imprimante 3D de série, ce qui est maintenant le cas pour dix navires. Il s'agit d'un complément précieux au fraisage et au tour disponibles de série à bord.”

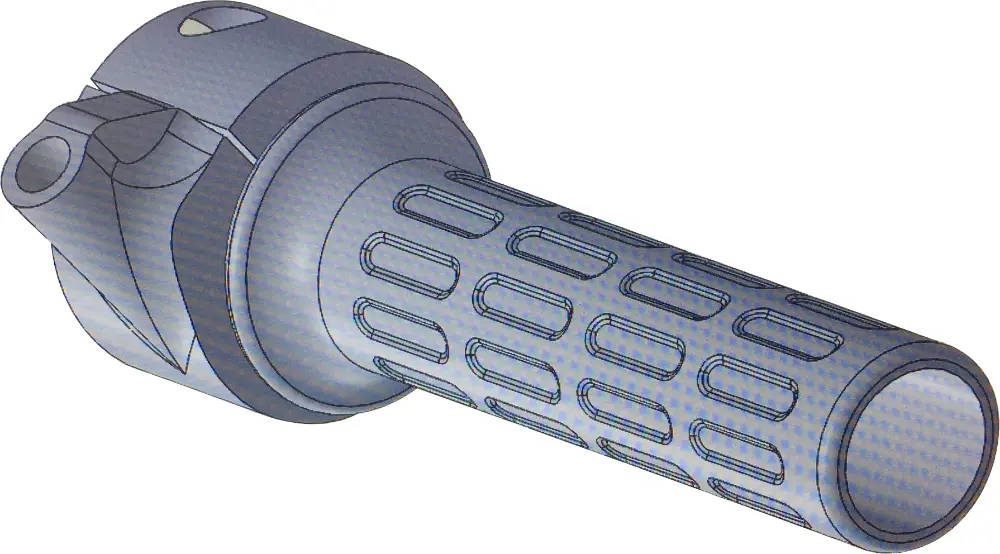

A Den Helder, diverses imprimantes 3D fonctionnent depuis des années pour produire des pièces moulées complexes qui peuvent être utilisées pour effectuer des réparations spécifiques. Un des nombreux produits que Ben Jansen (avec SpaceClaim) a conçus, fait partie d'un système d'eau de refroidissement des bateaux à moteur FRISC. Dans ce système, l'un des tuyaux était défectueux et il n'était pas possible d'avoir cette pièce sur place à court terme. A l'aide du logiciel de dessin et de l'imprimante 3D, un raccord a été dessiné en un temps relativement court, puis imprimé et monté avec des colliers de serrage. Le bateau a pu reprendre la mer.

Bras de robot d'impression 3d grand format

En plus des petites imprimantes standard, il y a aussi quatre grandes imprimantes 3D, y compris un bras de robot d'impression 3D grand format. “Comme dans d'autres secteurs des forces armées, la marine n'imprime pas non plus de pièces critiques, mais nous serons bientôt les premiers à expérimenter l'impression du métal. Cela ouvrira également de nouvelles possibilités dans le domaine de l'entretien et de la réparation“, conclut Ben Jansen avec optimisme.

L'IMPRIMANTE 3D MOBILE RÉDUIT LES COÛTS EN MISSION

Le sujet ‘L'impression 3D à la défense’ est tellement intéressant que Bram Westerweel a obtenu son doctorat à la TU d'Eindhoven en mai. Ses recherches ont porté sur la valeur ajoutée d'une imprimante 3D lors d'une mission. Après tout, les missions de paix se déroulent souvent dans des endroits reculés, de sorte que le ministère de la Défense doit disposer d'un stock important de pièces détachées pour que tout fonctionne sur place.

Le sujet ‘L'impression 3D à la défense’ est tellement intéressant que Bram Westerweel a obtenu son doctorat à la TU d'Eindhoven en mai. Ses recherches ont porté sur la valeur ajoutée d'une imprimante 3D lors d'une mission. Après tout, les missions de paix se déroulent souvent dans des endroits reculés, de sorte que le ministère de la Défense doit disposer d'un stock important de pièces détachées pour que tout fonctionne sur place.

Bram Westerweel: “Les systèmes de l'armée de terre se composent de plusieurs milliers de pièces différentes, dont certaines sont sujettes à l'usure ou peuvent tomber en panne d'une autre manière. D'après mes recherches, je m'attends à ce que 10 à 20% de ces pièces soient ’imprimables’. Cela signifie que vous n'avez pas besoin de les emporter (transport) et de les stocker (espace et coûts logistiques), mais que vous ne les imprimez que lorsque vous en avez besoin.”

Coûts-avantages

Ses recherches ont finalement confirmé sa conviction que l'utilisation d'une imprimante 3D dans le cadre d'une mission peut faire économiser beaucoup d'argent. Les économies réalisées sur une mission relativement importante comme celle du Mali peuvent être conséquentes. Cela dépasse les investissements à faire pour une imprimante – environ€ 25.000. En plus des coûts de stockage, l'imprimante réduit également les temps d'arrêt des équipements, ce qui représente parfois plus de la moitié des coûts opérationnels finaux.

Aussi pour l’industrie

Les avantages pour la défense peuvent bien entendu se traduire par des avantages pour l'industrie. “Certainement pour les industries qui travaillent dans des régions éloignées comme l'offshore“, estime Bram Westerweel. “Dans mes recherches, j'ai donc examiné dans un sens plus large les possibilités de l'impression 3D dans n'importe quelle chaîne logistique en ce qui concerne les pièces détachées. Surtout pour les systèmes techniques complexes, cette logistique n'est pas simple et une imprimante 3D n'est pas la solution. Pas de solution définitive conduisant à des stocks nuls. Non seulement parce qu'il n'est pas facile de tout imprimer – pensez par exemple à des pièces certifiées ou très volumineuses – mais aussi parce que certains systèmes sont tellement vitaux que vous ne pouvez attendre qu'une pièce soit imprimée. Dans ces cas-là, vous devez pouvoir littéralement les chercher sur l'étagère afin de réduire le plus possible le coût des temps d'arrêt.“

L’avenir

Mais la fourniture des fichiers de conception numérique par les fabricants concernés nécessitera un changement de culture. Après tout, la remise de ces fichiers entraînera la perte d'une source de revenus. Pour certains fournisseurs, cela peut être particulièrement important. Les fichiers devront donc être payés, par exemple sous forme de licences, mais le risque de copies illégales est aussi relativement élevé. De plus, l'imprimeur devra faire face à l'utilisation de pièces non officielles (et éventuellement non certifiées) et des questions se poseront sur la responsabilité en cas de panne de la machine. Des problèmes qui doivent être résolus avant que l'impression 3D puisse être utilisée à grande échelle.