Fabrication de moules et de pièces mécaniques fines

Avec plus de quarante ans d'expérience, Cafmeyer est un nom bien connu dans le monde de la fabrication de moules et de la mécanique fine. La récente reprise par le groupe Avasco a entraîné une véritable vague d'investissements qui a renforcé l'entreprise comme jamais auparavant. Afin de poursuivre sa croissance, la direction de l'entreprise se réjouit de pouvoir disposer d'un nouveau bâtiment plus grand.

Une vaste expérience

L'entreprise Cafmeyer NV, située à Kortemark, a une longue histoire, qui remonte à 1920. Elle a appartenu à la famille Cafmeyer pendant trois générations, les activités évoluant du forgeage et du tournage à l'ingénierie fine et à la fabrication de moules.

Une acquisition a suivi en 2018 et l'entreprise est devenue une société sœur d'Avasco Industries, qui était auparavant l'un de leurs plus gros clients. "Cette pollinisation croisée a conduit à ce que la clientèle de Cafmeyer s'étende désormais aux Pays-Bas et à la France, alors qu'elle se limitait auparavant au proverbial clocher de l'église", explique Jan Van Houtte, directeur général des deux entreprises.

Penser avec le client

"En termes d'activités, nous nous concentrons aujourd'hui sur la fabrication de moules et de pièces mécaniques fines", poursuit Frederik Deneire, directeur de l'usine. "Nous distinguons ici les petits moules simples pour les travaux de poinçonnage, de découpe ou de pliage, les moules de suivi plus grands et plus complexes pour les travaux de presse en plusieurs étapes, les moules spécifiques pour les lignes de profilage et les outils flexibles constitués de sous-outils commandés séparément."

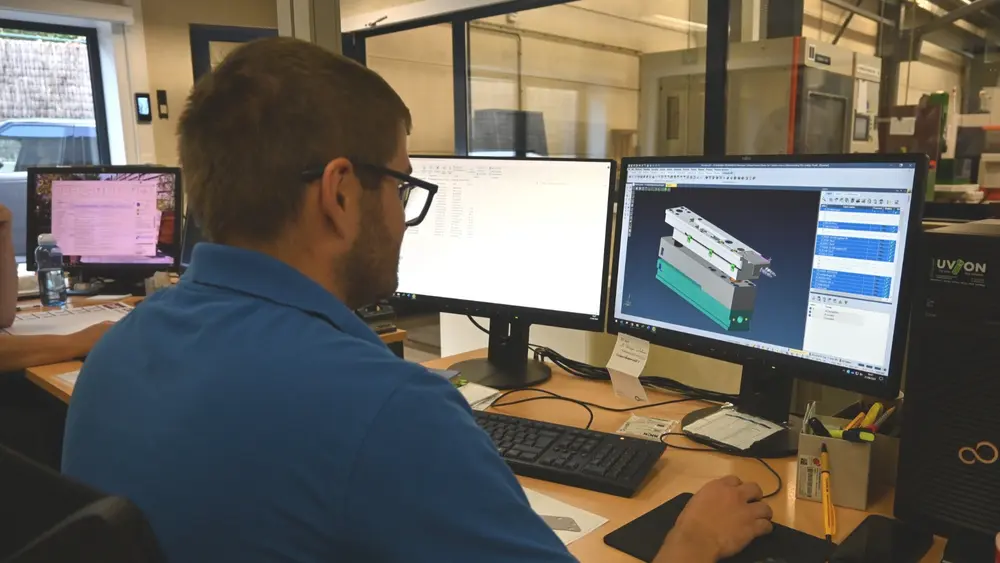

"Nous partons de modèles fournis ou nous les développons nous-mêmes. Dans tous les cas, nous aimons utiliser notre expertise pour rechercher des optimisations possibles avec les clients, par exemple en termes de coûts de production ou de vitesse. En tant que service supplémentaire, nous pouvons également entretenir ou réparer des moules existants, afin de soulager nos clients d'une charge maximale."

Des machines dédiées

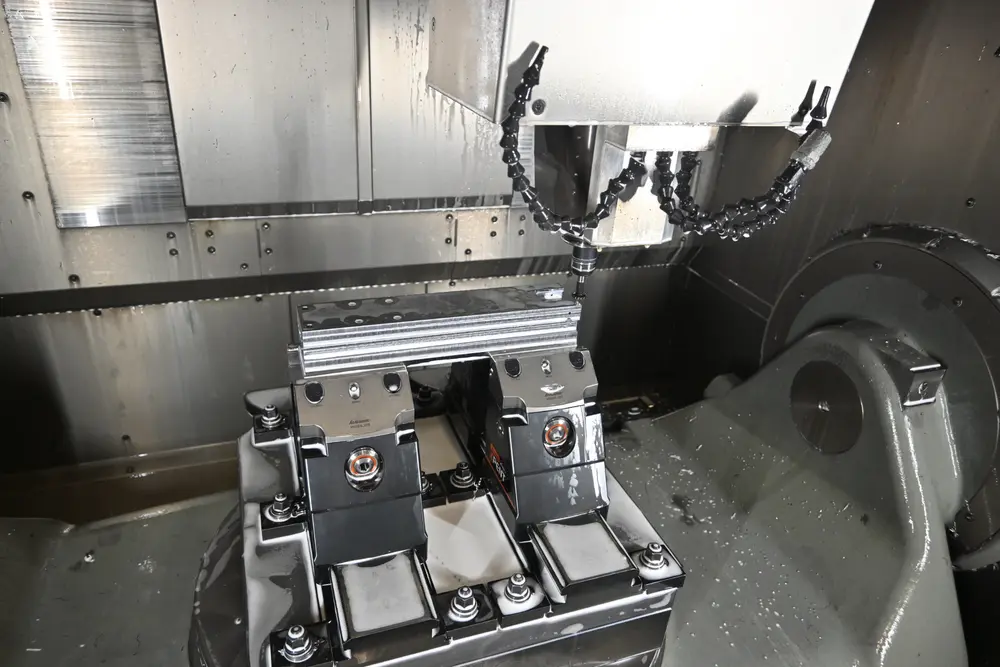

Pour atteindre les précisions requises, ils disposent d'un parc de machines dédié comprenant 3 électroérosions à fil, 1 électroérosion par enfonçage, 3 rectifieuses de surface, 6 fraiseuses et un tour.

Possibilités:

- Fraisage jusqu'à 1.100 x 3.500 mm

- Tournage jusqu'à Ø500 mm sur une longueur limitée, jusqu'à Ø310 mm sur une longueur de 2 m ou jusqu'à Ø90 mm avec traversée

- Fraisage de pièces jusqu'à 600 x 500 mm, max. 250 mm de hauteur (parcours 350 x 250 x 250 mm)

- Découpage par fil jusqu'à 750 x 500 mm, max. 500 mm de haut

- Rectification des surfaces jusqu'à 600 x 1.000 mm, max. 450 mm de haut

"Notre fraiseuse à 5 axes est équipée d'un système d'automatisation avec 15 palettes et 180 outils. Cela nous permet de traiter des travaux en série en plus des travaux à la pièce, en particulier des pièces complexes et de grande taille", explique volontiers M. Deneire.

Investissements supplémentaires

"Depuis la reprise, nous avons déjà beaucoup investi dans les machines, les logiciels et le personnel, car malgré le haut niveau d'automatisation, les employés sont notre plus grande force", déclare Van Houtte.

"Afin de poursuivre notre croissance, nous sommes actuellement à la recherche de nouveaux locaux plus vastes dans la région. Grâce à cela, nous pourrons soutenir l'internationalisation de notre clientèle", ajoute-t-il.