Un soudage efficace et de haute qualité de cuves sous pression et de réservoirs

Wouters Cutting & Welding fournit à Geldof deux grues de soudage identiques

Afin de mener à bien un grand projet de cuves sous pression, Geldof a investi dans deux grues de soudage identiques. Celles-ci utilisent le procédé 'long stick out' pour un soudage efficace et de haute qualité. Les grues ont été construites et installées par Pema et c'est son fournisseur fixe au Benelux, Wouters Cutting & Welding, qui se chargera de l'entretien ultérieur. "Maintenant que ce projet a été mené à bien, les grues de soudage seront pleinement utilisées pour de nouvelles missions", déclare Dieter Vandeputte de Geldof.

Rond, ovale et spécial

En tant qu'entreprise de construction métallique, Engicon NV (Geldof) est active dans quatre segments de marché: la construction de réservoirs de stockage, les cuves sous pression/ équipements de traitement, les projets de transbordement de vrac sec et l'entretien des réservoirs. Sur le site principal de Harelbeke, quelque 70 travailleurs construisent les structures préfabriquées et les subassemblies, qui sont ensuite assemblés en un réservoir complet ou une installation par des collaborateurs internes et des entrepreneurs sur place.

"Alors qu'au début, nous étions surtout actifs en Belgique et dans les pays voisins, nos projets et nos constructions sont aujourd'hui régulièrement réalisés en dehors de l'Europe. En tant qu'entrepreneur EPC, nous pouvons proposer une offre globale, de l'étude préliminaire et de l'ingénierie complète à l'assemblage final, en passant par la production", explique Dieter Vandeputte, directeur de la maintenance et des installations chez Geldof.

Pour ce faire, l'entreprise part de tôles d'acier ou d'acier inoxydable d'une épaisseur maximale de 60 mm, qui sont ensuite coupées, laminées, pliées et soudées sur des machines géantes. L'attribution récente d'un projet CSC (carbon capture & storage) international à grande échelle a été la raison concrète d'un investissement global substantiel dans les machines. Depuis, l'atelier s'est doté d'un nouveau pont roulant électromagnétique, d'une rouleuse supplémentaire et de deux grues de soudage identiques, tous adaptés les uns aux autres.

Un processus de soudage différent

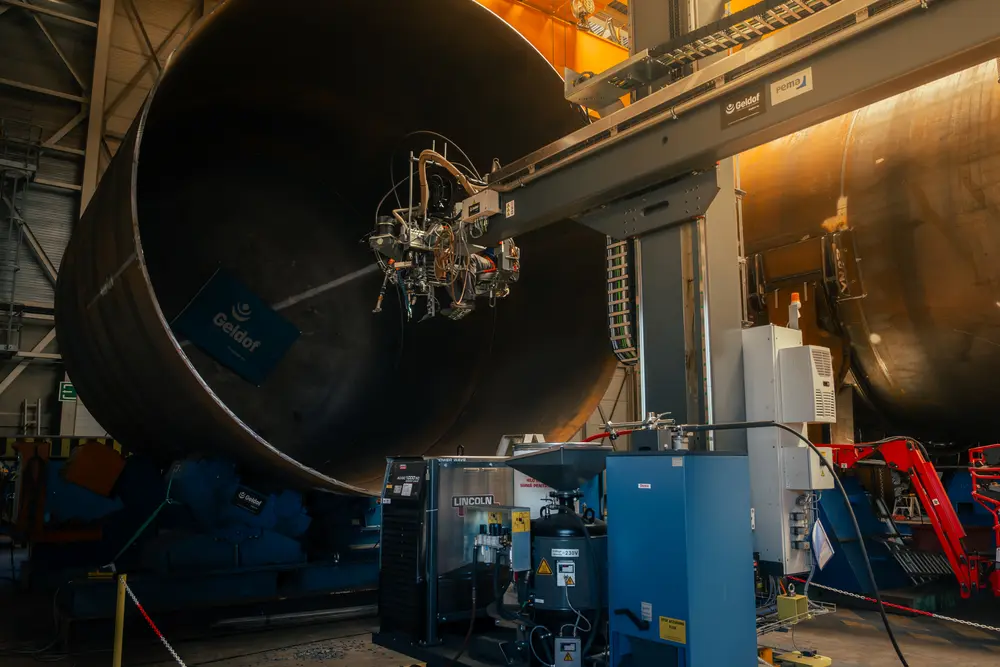

"Pour ce projet, nous devions fabriquer huit grandes bullets de 7,2 m de diamètre à partir de tôles P460NL1 fortement alliées de 34 mm d'épaisseur, dans un délai de moins d'un an. Sur nos grues de soudage existantes, nous maîtrisions déjà plusieurs procédés de soudage à l'arc submergé, mais ce court délai nous a obligés à rechercher des procédés de soudage encore plus efficaces", précise Vandeputte.

"C'est ainsi que nous sommes arrivés au procédé LSO par l'intermédiaire du fabricant de sources de soudage Lincoln: long stick out. Cela augmente la vitesse de dépôt et nous permet de souder des plaques épaisses avec moins de couches, ce qui se traduit par une augmentation de 30 à 40% de l'efficacité par rapport au soudage simple. Nous avons toutefois dû former nos soudeurs existants à ce nouveau procédé de soudage et les faire certifier en conséquence".

Nouvelles grues de soudage

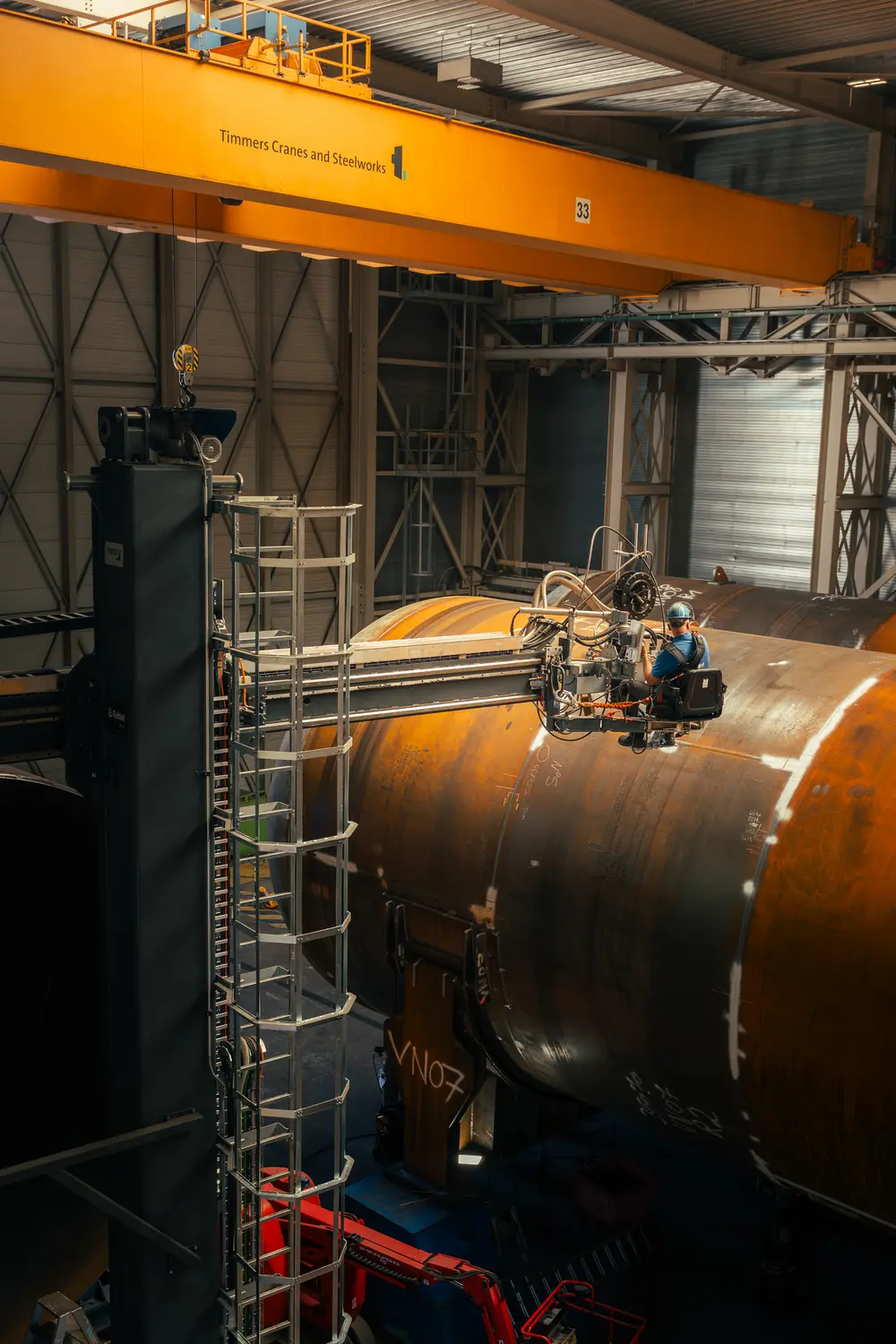

Pour les grues de soudage proprement dites, on s'est adressé au fabricant finlandais Pema et à son fournisseur belge Wouters Cutting & Welding. Les grues ont une portée de 8,9 m de haut et de 7,2 m de distance, elles peuvent tourner à 360° et répondent à de nombreuses exigences spécifiques de Geldof.

Levage par pont roulant

"Les grues devaient être mobiles, grâce à un pont roulant plutôt que par des rails au sol traditionnels, ce qui les rend d'emblée uniques. Nous avons réalisé l'ancrage nécessaire avec deux contrepoids de 1,32 tonne chacun, ce qui porte le poids total de chaque grue à 18,5 tonnes. De cette manière, notre sol de travail reste sûr et dégagé, et peut être utilisé de manière flexible pour des projets de petite ou de grande envergure. Ici, nous amenons la grue de soudage vers les pièces à usiner et non l'inverse", explique Vandeputte.

"Les grues de soudage devaient être déplaçables au moyen d'un pont roulant, ce qui les rend d'emblée uniques"

Confort d'utilisation

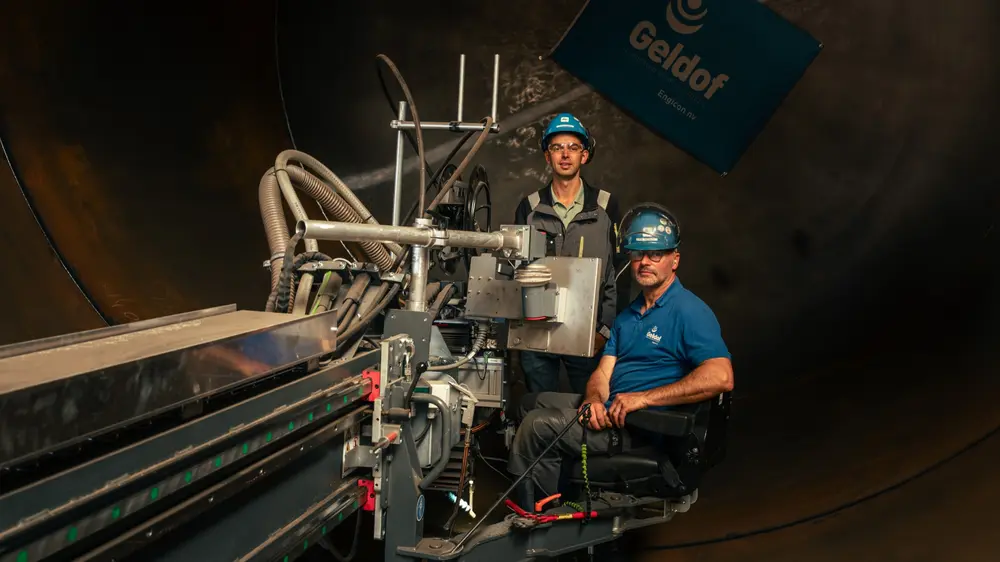

"Un élément clé de notre cahier des charges était un bras de grue exempt de vibrations, pour un processus de soudage stable et de haute qualité dans n'importe quelle position. Nous avons donc opté pour des guides linéaires et des composants de haute qualité. Nous avons également accordé beaucoup d'attention à la facilité d'utilisation et au confort d'utilisation pour les soudeurs. Grâce à la commande interactive Weld Control 100 et à la chaise ergonomique, ces exigences ont été satisfaites", explique-t-il.

"En outre, cela permet de surveiller à distance et en direct l'ensemble du processus de soudage, et les paramètres peuvent être suivis en détail pour nos ingénieurs en soudage. Par ailleurs, nous utilisons de grands tambours de fil à souder pouvant atteindre 1.000 kg, au lieu des bobines standard de 25 kg. Cela permet aux soudeurs de travailler sans interruption à haute altitude", explique le responsable de la maintenance et des installations.

Efficacité et qualité

Le système de suivi du cordon de soudure avec réglage automatique contribue à l'efficacité et à la qualité du processus de soudage. Le système de récupération du flux, avec l'extraction et la filtration des poussières qui l'accompagnent, tient également compte de la durabilité, ainsi que de la santé et de la sécurité des employés.

Service après-vente

Le facteur décisif dans le choix de Pema et Wouters Cutting & Welding a été l'excellent service après-vente, que Geldof avait examiné en amont.

"Pour ce faire, nous avons vérifié si les pièces de rechange étaient en stock et si le service après-vente était bien organisé, s'il était fort sur le plan technique et s'il pouvait également intervenir à distance. Nous avons également planifié des visites de référence chez des clients antérieurs et nous nous sommes rendus nous-mêmes en Finlande pour le factory acceptance test", explique Vandeputte.

Finalement, les deux grues de soudage ont été mises en service ce printemps. "L'installation, les essais et la supervision de la production ont duré environ trois semaines. Le recyclage de nos soudeurs s'est particulièrement bien déroulé, de sorte que les deux grues sont désormais utilisées quotidiennement par deux équipes comptant au total six soudeurs LSO certifiés. Avec la nouvelle rouleuse et le nouveau pont magnétique, ces grues de soudage nous permettent de réaliser des projets avec des épaisseurs et des dimensions de tôles plus importantes. Nous sommes donc plus compétitifs et plus performants", conclut-il.