La qualité des engrenages dépend de nombreux facteurs

recherche des outils et des méthodes d'usinage les plus efficaces

Les engrenages permettent la transmission mécanique, ce qui les rend indispensables dans de nombreux mécanismes d'entraînement. Il est essentiel que la dent d'une roue s'insère exactement dans le creux de la dent de l'autre roue. En plus d'effectuer les calculs nécessaires et de posséder des matériaux de haute qualité et des outils spécialisés, la fabrication d'un engrenage requiert un grand savoir-faire. Une technique de production qui a de l'avenir est le power skiving (taillage à la molette), grâce à l'arrivée de machines de plus en plus robustes et stables et de broches synchronisées. Cette technique fonctionne particulièrement bien lorsqu'on souhaite des temps de passage courts.

Forme et taille

Un engrenage, une roue dentée ou une roue crantée est un élément de machine ou de construction denté et rotatif en forme de roue ou de cylindre. En combinaison avec d'autres éléments dentés, il est capable de transmettre un mouvement de manière mécanique et éventuellement de convertir ce mouvement en termes de direction et/ou de vitesse de rotation. Cela permet de transmettre un couple, d'accélérer ou de décélérer. Un petit engrenage tourne plus vite qu'un grand, de sorte qu''il est possible de convertir un mouvement rapide en un mouvement lent et vice-versa. Souvent, les dents de l'engrenage ont une forme identique à celle des dents de l'autre engrenage, mais pas forcément. En revanche, la largeur des dents (voir encadré 'Concepts') doit être la même; seuls les engrenages qui correspondent et ont le même nombre de dents sont totalement identiques.

Les engrenages les plus courants sont

- les engrenages cylindriques à denture droite ou hélicoïdale;

- les engrenages coniques à denture droite, hélicoïdale ou en spirale;

- les engrenages à chevrons, également appelés engrenages en V;

- les roues à vis et vis sans fin;

- les pignons et les crémaillères.

Concepts

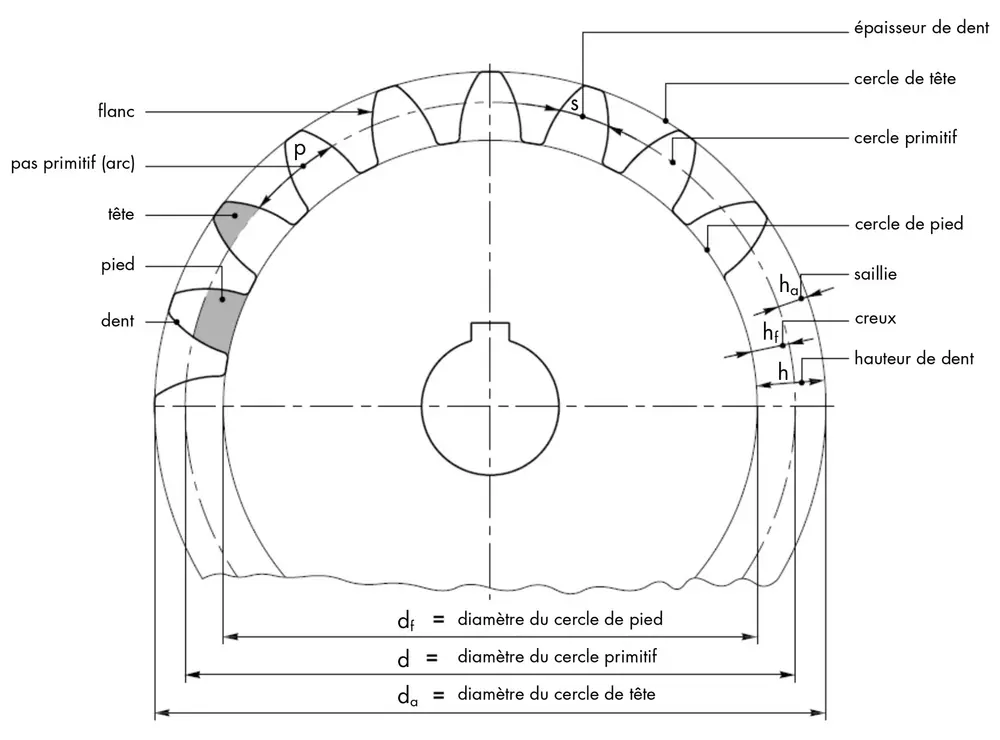

- Rayon effectif: le rayon du cercle primitif;

- Module: le rapport entre le cercle primitif et le nombre de dents;

- Cercle primitif: le diamètre du cercle imaginaire passant par le centre des dents, caractéristique de la dimension de l'engrenage;

- Largeur denture: la distance entre les faces latérales;

- Flanc: la surface entre une dent et le creux adjacent;

- Fond: l'espace entre deux dents successives;

- Tête: la partie de la dent située au-dessus du cercle primitif;

- Intervalle: la distance entre les pieds de deux dents, mesurée le long du cercle primitif;

- Profil: la section du flanc avec une surface plane perpendiculaire à l'axe de rotation de la roue;

- Pied: la partie de la dent située en dessous du cercle primitif;

- Sommet: la surface supérieure d'une dent;

- Diamètre extérieur: le diamètre du cercle primitif + deux fois le module;

- Surface latérale: la limite à l'avant et à l'arrière d'une dent.

Constructions

Les engrenages sont utilisés à de nombreuses fins et dans des compositions variées.

Quelques exemples :

- Engrenages hypoïdes: engrenages coniques dont les deux axes ne se coupent pas, mais se croisent. Ils sont utilisés dans les voitures et les chariots élévateurs pour transmettre la rotation de l'arbre de transmission à l'essieu arrière et ainsi entraîner les roues.

- Train épicycloïdal: une construction d'engrenages où l'arbre d'entrée est coaxial avec l'arbre de sortie. Un train épicycloïdal est généralement utilisé lorsque l'espace disponible est réduit. Il présente l'avantage de permettre l'obtention d'un rapport de transmission important.

- Pignon ou crémaillère: une tige rectangulaire avec des dents sur un côté. Un pignon - une petite roue dentée qui intervient dessus - permet de déplacer la tige dans le sens de la longueur en convertissant le mouvement de rotation de la roue dentée en un mouvement linéaire.

- Roue à vis et vis sans fin: lorsque la roue à vis - un engrenage en spirale - est entraînée, l'engrenage à vis sans fin tourne lentement. Par exemple, une seule dent par révolution de la roue à vis, mais avec un couple élevé. Dans le cas contraire, la combinaison se bloque.

Classification

Il est possible d'établir une classification sur base de la forme de la dent (engrenage), de la forme de la ligne de la dent, de la surface sur laquelle les dents sont situées et de la méthode de production. Normalement, cela se fait selon une norme qui spécifie les exigences de tolérance après usinage. La norme la plus courante pour la classification des engrenages cylindriques est la norme DIN 3962, selon laquelle les différents paramètres des engrenages sont mesurés et classés sur une échelle de 1 à 12. Il y a plusieurs normes spécifiques aux clients mais elles sont toutes comparables à la norme DIN 3962.

La classe de qualité des engrenages est généralement déterminée par les exigences des composants et dépend du domaine d'application de l'engrenage. Les composants, les processus de production et la taille des lots déterminent le choix de l'outil et de la méthode de production, mais la classe de qualité souhaitée est également importante. Elle détermine le choix de la machine. La robustesse de la machine, la méthode d'assemblage du matériau à usiner et la vitesse à laquelle elle peut être utilisée déterminent également le résultat final.

Phases de production

Les engrenages sont disponibles dans divers aciers alliés, notamment le CK45, l'acier de démentation (16MNCR5), l'acier de nitruration (42CRMO4) et l'acier inoxydable. Ils sont aussi fréquemment fabriqués en plastique, mais cette catégorie dépasse le cadre de cet article.

La production d'un engrenage comporte deux phases: la phase molle et la phase durcie. Au cours de la première, il est important de respecter les tolérances dimensionnelles. Le non-respect de cette consigne entraîne une usure, une charge supplémentaire sur les dents et du bruit. Lors du tournage des pièces dures, un bon état de surface est essentiel.

La technique la plus courante utilisée pour fabriquer des engrenages est le taillage; elle convient aux engrenages extérieurs où les dents sont générées par une série de coupes avec un outil de coupe en forme de spirale. La fraise-mère et l'engrenage à usiner tournent en continu jusqu'à ce que toutes les dents soient usinées. Cela peut être fait rapidement si l'on dispose d'une fraise-mère avec le module approprié (voir encadré). Si ce n'est pas le cas, la fraise-mère devra être fabriquée sur mesure. Selon le type de fraise-mère, cela peut facilement prendre six à dix semaines, temps de production compris. Les engrenages peuvent être utilisés immédiatement après la phase de production ou ils peuvent subir un (post-) traitement pour être durcis; voir l'encadré correspondant.

L'accent se déplace des outils habituels pour le traitement des engrenages aux opérations multitâches

Autres techniques

Brochage

Le brochage est une technique d'usinage où l'outil présente une série consécutive d'arêtes de coupe et effectue un mouvement de taillage linéaire. On peut ainsi usiner un profil complexe en une seule opération sans qu'il soit nécessaire de procéder à une finition supplémentaire. Le brochage permet d'usiner tous les trous et rainures non ronds possibles dans un produit, y compris des dents de clavette sur les moyeux et les essieux.

Invomilling

InvoMilling permet de produire un grand nombre de profils d'engrenages avec le même jeu d'outils, car c'est le programme CNC qui change au fil du temps, et non l'outil. Le délai d'exécution et le temps de production sont donc considérablement réduits. Cette technologie convient aux dentures et cannelures exctérieures, aux engrenages à enture hélicoïdale double et aux engrenages à denture en chevrons.

MORTAISAGE

Dans le cas du mortaisage, aucune couche du matériau n'est tournée mais on y pratique une rainure. Et cela ne se fait pas par des mouvements rotatifs lisses, mais sous forme de mortaisage (rabotage). Avec une mortaiseuse, le ciseau se déplace de haut en bas et la pièce avance un peu chaque fois que le ciseau est en haut.

power skiving

L'accent est mis non plus sur les outils d'usinage conventionnels pour les engrenages mais sur les opérations multitâches des composants d'engrenages ou de clavettes. Un procédé prometteur à cet égard est le power skiving, un processus de taillage en continu - idéalement adapté aux dentures intérieures - qui est plusieurs fois plus rapide que le rabotage et beaucoup plus flexible que le brochage. Dans l'état actuel de la technique, l'utilisation de machines spécialisées de haute qualité est une condition préalable. Même si le concept du Power skiving existe depuis plus d'un siècle, il n'avait pas connu de nouveaux développements jusqu'à récemment. Avec les machines modernes plus résistantes et rigides équipées de broches synchronisées, le Power skiving peut désormais être utilisé à plus grande échelle. La méthode fonctionne particulièrement bien dans la production de masse, où les délais courts sont cruciaux.

Merci à ABMI

Traitement des engrenages

- Carbonatation/cémentation: procédé de diffusion thermochimique par lequel du carbone est ajouté à la surface;

- Carbonitruration, variante de la carbonatation, par laquelle une petite quantité d'azote est ajoutée au carbone;

- Nitruration: rendre une surface d'acier résistante à l'usure par diffusion d'azote;

- Nitrocarbonation, variante de la nitruration, par laquelle une petite quantité de carbone est ajoutée à l'azote;

- Durcissement à l'huile: la qualité de durcissement de l'huile est similaire à celle de l'eau, mais le déroulement (plus) lent rend le métal moins sujet à la rupture;

- Trempe par induction: traitement thermique visant à améliorer les propriétés mécaniques dans une zone particulière d'une pièce en métal ferreux;

- Noircissement chimique: immersion dans un bain alcalin contenant un mélange de sels à 140-145°C, donnant à la surface un aspect noir profond par une réaction chimique.