“HET ULTIEME DOEL IS AUTONOME VERSPANING"

Op bezoek bij Sandvik Coromant in Zweden

Zweden: het land van ABBA, Björn Borg en Greta Thunberg, maar ook van Sandvik Coromant. Wij reisden afgelopen najaar naar Gimo, waar 's werelds grootste productiesite van de gereedschapsgigant gevestigd is. Daar worden in twee aparte units zowel wisselplaatjes als gereedschapshouders gefabriceerd, voor gebruik in verspaningsbedrijven wereldwijd. “Veranderingen voor onze klanten houden ook veranderingen voor ons in. We proberen de effecten van toekomstige ontwikkelingen op voorhand in te schatten, om dan met gepaste antwoorden af te komen", zegt Vice President Strategy and Business Development, Magnus Ekbäck.

Hoe is het om als #1-gereedschapsfabrikant in Zweden gevestigd te zijn?

“De precieze locatie van ons hoofdkantoor is tegenwoordig minder van belang dan vroeger, dankzij de huidige exportmogelijkheden. Vandaag zijn we als Sandvik Coromant globaal aanwezig, met 21 productievestigingen in 12 verschillende landen en 4 distributiecentra - 1 in Europa, 1 in de Verenigde Staten en 2 in Azië - van waaruit we de hele wereld kunnen bevoorraden met onze verspaningsgereedschappen. Toch is de stad Sandviken zeker een goeie plek geweest om van hieruit de firma Sandvik op te bouwen en uit te breiden tot de huidige drie business units met in totaal 45.000 medewerkers: de oorspronkelijke materiaaltechnologie, de uitrusting voor mijntechnologie en sinds 1942 ook de tools van Sandvik Coromant, als onderdeel van Sandvik Machining Solutions. Noord-Europa heeft na de Tweede Wereldoorlog immers een gunstige economische ontwikkeling gekend en hier in Zweden zijn er veel vermaarde technische universiteiten, die altijd al een belangrijke voedingsbodem voor nieuwe medewerkers zijn geweest. Een minpunt verbonden aan die locatie, is weliswaar de relatief hoge arbeidskost ten opzichte van andere regio's. Dit heeft er evenwel toe geleid dat wij veertig jaar geleden al sterk inzetten op automatisatie en de efficiëntie van onze werkprocessen, waardoor we destijds die nummer 1-positie bereikt hebben in de ondertussen rijpe en stabiele gereedschapsmarkt. Na al die jaren zijn ons globaal R&D-centrum en onze grootste productiesite hier nog steeds gevestigd. Van onze 8.000 medewerkers wereldwijd, werkt er een op de drie in Zweden. Dat geeft aan dat we dit nog steeds een goeie uitvalsbasis vinden."

Er moet een autonome 'closed loop' komen van analyse tot actie:

dit wordt de volgende industrie 4.0-stap"

Over R&D gesproken: hoe zijn jullie producten of diensten doorheen de jaren veranderd?

“Van bij de start maakten wij al draai-, frees- en boorgereedschappen voor de metaalverwerkende industrie. Dit gamma is op zich niet gewijzigd, maar natuurlijk wel hoe we die producten maken en wat die aankunnen. Alles begon zo'n honderd jaar geleden met de uitvinding van hardmetaal - 'cemented carbide' - waarmee je staal en andere metalen kan verspanen. Het is een composiet dat hitte en druk goed opvangt en dat wordt bekomen door wolfraam te binden met kobalt. Dit wordt vermalen tot een poeder, dat vervolgens nog wordt samengedrukt, gebakken en gesinterd tot de snijplaatjes zoals iedereen die nu kent. Sinds de jaren vijftig waren er bij ons elk nieuw decennium grote verbetermijlpalen te vermelden: van de indexeerbare wisselplaatjes, beschermende coatings, snelle wisselsystemen en universele standaarden tot de huidige sensoren op de gereedschappen."

"Die laatste verzamelen heel wat informatie over de eigenlijke tool of het beschouwde verspaningsproces, wat dan kan worden weergegeven en geanalyseerd. Hoe zit het bijvoorbeeld met de toolconditie, de procesperformantie of het energieverbruik? Voorlopig is het nog een operator die onregelmatigheden in deze data moet opsporen, om het proces vervolgens bij te sturen of te stoppen. Het ultieme doel is natuurlijk een autonome 'closed loop', waarbij die feedback en de bijhorende actiestappen dan geheel automatisch verlopen. De besluitvormingsmogelijkheid moet dan dus in het systeem vervat zijn, zonder dat daarbij nog een mens aan te pas komt. Dat wordt de volgende Industrie 4.0-stap."

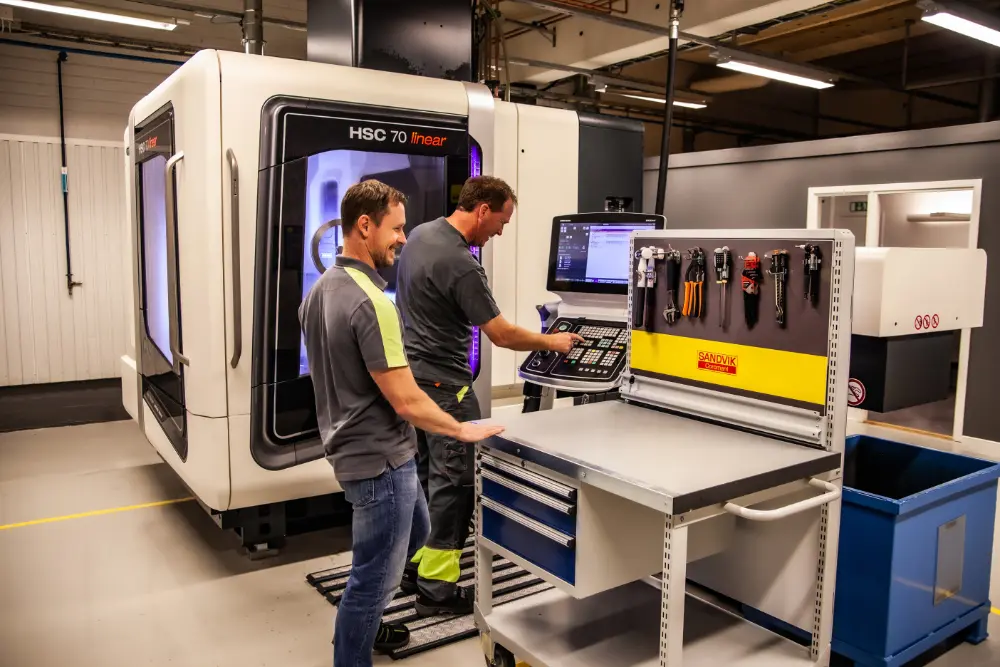

de gereedschapshouders worden dezelfde machines gebruikt als die bij de afnemers

Daar is elke gereedschapsfabrikant vandaag wellicht mee bezig. Wat is jullie onderscheidend vermogen?

“Onze toegevoegde waarde zit hem enerzijds in de superieure snijgereedschappen in een breed en diep gamma voor uiteenlopende toepassingen, waarbij we performantie, betrouwbaarheid en kwaliteit telkens vooropstellen. Maar anderzijds is er ook onze unieke verspaningskennis. Daarom kunnen onze klanten al sinds de jaren 70 een beroep doen op wat nu bekendstaat als de 'yellow coats': onze salesengineers die hen bijstaan met de juiste keuzes en advies voor hun specifieke uitdagingen. Onze doelstelling daarbij is telkens om de klanten te helpen om de kost per component omlaag te krijgen. Het is overigens een groot voordeel dat wij zelf actief zijn in de industrie die we bedienen. Voor de fabricage van de snijplaatjes hebben we hier in Gimo weliswaar hele specifieke machines in een aparte afdeling staan, maar voor het maken van de stalen gereedschapshouders gebruiken wij in onze andere productie-unit dezelfde CNC-bewerkingscentra, robots en AGV's als onze afnemers. Daardoor begrijpen wij hun noden en zien we snel waar er nieuwe opportuniteiten zijn."

Heeft u zo ook niet dezelfde uitdagingen als uw klanten?

“Dat klopt, zeker als het gaat over de moeizame zoektocht naar geschikte medewerkers binnen de huidige demografische veranderingen. Mensen blijven voor alle duidelijkheid wel nodig, want zij moeten alle toekomstige functionaliteiten mogelijk maken. We zijn vandaag nog niet zover dat machines zelf andere machines kunnen maken. De zogeheten 'babyboomers' waren technisch heel sterk, maar zij gaan binnenkort met pensioen, waardoor hun kennis dreigt te verdwijnen. De jongere 'generatie Z' heeft dan weer een negatieve perceptie over onze sector. Ze stellen zich die voor als luid, vuil en saai, maar eenmaal ze een kijkje nemen binnen de bedrijfsmuren, merken ze dat de huidige IT- en marketingjobs best wel aantrekkelijk zijn. Het komt er dus op aan hen zover te krijgen. Ons plan van aanpak bij die personeelszoektocht rust op verschillende peilers. Vooreerst zijn er de 19 Sandvik Coromant Centers wereldwijd, waar klanten, partners en ook onze medewerkers terechtkunnen voor trainingen en demo's. Elk jaar bezoeken zo'n 30.000 mensen deze opleidingscentra, tijdens ruim honderd events. Samen met twee universiteiten hebben we ook werk gemaakt van het digitaliseren van onze 'zilveren bijbel', die elke CNC-operator wel zal kennen. Om de 'skills gap' weg te werken, bieden we tot slot ook geregeld gratis e-learnings aan op onze website. Wat die jongeren betreft, willen we er vooral snel bij zijn om hen te bereiken. We bieden hen daarom al stageplekken aan terwijl ze nog op de schoolbanken zitten. Daarnaast hebben we nog heel wat andere samenwerkingen met technische universiteiten, en dat opnieuw wereldwijd. Voorts zijn wij sinds jaar en dag een trotse gereedschapssponsor van World Skills. Zeg maar de Olympische Spelen voor scholieren van het beroepsonderwijs uit meer dan 40 landen, met disciplines zoals CNC-programmeren of 3-assig bewerken. Zo willen we het belang van verspaning aantonen en al vroeg in de kijker lopen bij hen."

U had het eerder over de Industrie 4.0-mogelijkheden voor jullie klanten, maar in hoeverre zijn jullie hier zelf mee bezig?

“Al onze eigen productievloeren hebben vijf jaar geleden een 'lean transformation' ondergaan. In elk werkstation zijn nu dus onder meer de 5S-principes toegepast. De implementatie van de Industrie 4.0-principes is een logische vervolgstap op die aanpak en is - wat de productie betreft - de volgende hoeksteen in onze 2025-visie. Daarbij gaat het evenwel ook over de 'triple bottom line': 'people, planet, profit'. We staren ons dus niet blind op de financiële winst, maar we bekijken ook wat de impact van onze acties is op de omgeving. We streven als gereedschapsgigant een duurzame bedrijfsvoering na. Daarbij nemen we overigens niet alleen onze eigen productie onder de loep, maar bestuderen we ook wat er met de producten gebeurt nadat ze door de klanten gebruikt zijn. We hebben duidelijke doelen en termijnen geformuleerd om de circulariteit te verhogen en onze ecologische voetafdruk te verkleinen, en stellen daar nu concrete acties tegenover. Een voorbeeld: in onze 'pilot green factory' in Gimo zijn we overgestapt op het systeem van warmtedistributie, waardoor we het brandstofverbruik daar konden terugdringen met maar liefst 97%. Bovendien gaat het nu om bio- in plaats van fossiele brandstof. Er is meteen een sterke link met het 'people'-aspect, want we betrekken onze medewerkers bij deze doelstellingen en vragen hen ook naar hun eigen ideeën."

"We proberen de effecten van globale trends op de maakindustrie in te schatten en bedenken gepaste antwoorden"

U bent zelf 'Vice President Strategy and Business Development'. Waar bent u dan zoal mee bezig?

“Ik spot globale trends in verschillende industrieën en tracht daarbij mijn radar te richten op die domeinen waarin wij vandaag nog niet of niet ten volle actief zijn. Een typisch voorbeeld zijn de grote wijzigingen in de automobielsector. Als er andere, lichtere materialen voor de carrosserieën gebruikt worden, heeft dit een groot effect op onze klanten in die industrie, en dus ook op ons. Hetzelfde geldt voor de switch naar elektromobiliteit. We kunnen verwachten dat de interne verbrandingsmotoren de komende jaren grotendeels vervangen zullen worden door elektrische aandrijvingen, die minder onderdelen hebben. Maar het staat evenzeer vast dat er een overgangsfase zal zijn naar hybrideaandrijvingen, waarbij er juist meer onderdelen zijn."

"Al deze onderdelen voor de verschillende aandrijvingen zullen op een gegeven moment tezelfdertijd vervaardigd moeten worden, wat dus op korte termijn juist goed nieuws is voor die maakbedrijven. Maar ook de verandering in het eigenlijke gebruik van de auto's, of dus de ontwikkeling van mobiliteit in het algemeen, kan van belang zijn voor ons. Dit kan namelijk opnieuw nieuwe materialen en technologieën met zich meebrengen, waardoor grote steden er totaal anders zullen uitzien. Op dergelijke scenario's moeten wij kunnen anticiperen, om dan met gepaste antwoorden af te komen voor bestaande of nieuwe klanten. Het komt er dus op aan dat wij de toekomstige ontwikkelingen in de maakindustrie telkens vóór moeten zijn. Geen makkelijke denkoefening, maar natuurlijk wel heel interessant!"

SANDVIK COROMANT IN EEN NOTENDOP

- Oprichting: 1942

- Hoofdvestiging: Sandviken, Zweden

- Activiteiten: fabricage vanverspaningsgereedschappen

- Productievestigingen:21 in 12 landen wereldwijd; grootste in Gimo, Zweden

- Oppervlakte: 110.000 m2 (Gimo)

- Medewerkers: 8.000 wereldwijd

- Omzet 2018: 9,53 miljoen euro (volledige Sandvik Group)