- 06 februari 2019

- | 5 min. leestijd

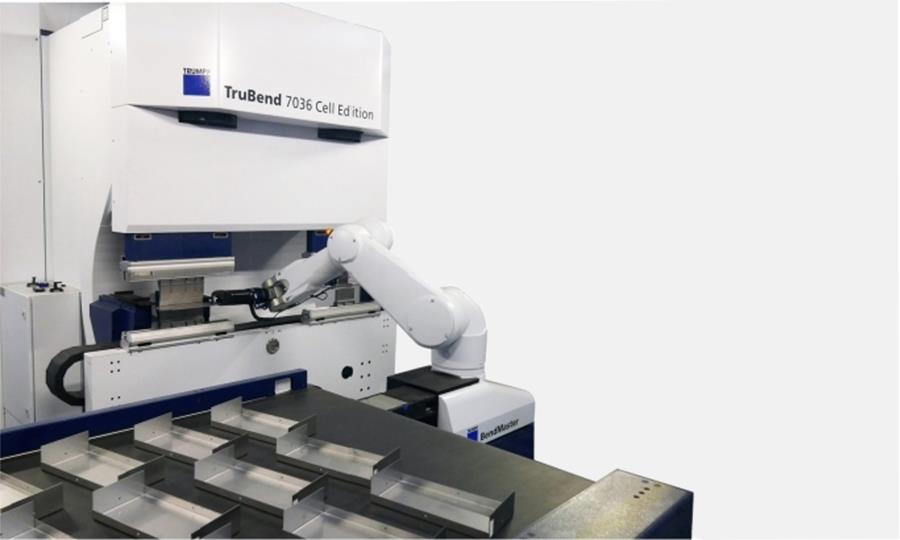

Robotiseren of operator ondersteunen?

Zullen we de komende jaren meer robots in de plaatbewerking zien?Ook bij het plooien? Of zijn er andere hulpmiddelen die het werkvan de CNC-operator makkelijker zullen maken? Anders gezegd: bestaan er tussenoplossingen voor bedrijven die niét willen robotiseren, maar wél efficiënter willen werken?

Sorry, dit is een premium artikel

Dit artikel is exclusief beschikbaar voor abonnees. Abonneer je nu en krijg toegang tot alle artikels.

Ontdek onze abonnementsformules